В. А. ДЕМЕНТИЙ, В. Ф. ГЛАДКАЯ, Г. В. САДОВНИЧИЙ, Н. В. СИДОРОВА Харьковский филиал НПО

�Масложирпром�

При рафинации растительных масел наиболее распространена следующая схема: нейтрализация свободных жирных кислот раствором каустической соды, промывка для удаления мыла водой, сушка масла под вакуумом.

Основное оборудование для непрерывного процесса � сепарационные линии, для периодического � единичное емкостное оборудование. К недостаткам традиционной схемы рафинации следует отнести многостадийность процесса, значительные энергетические воздействия на масло в присутствии воздуха, образование большого количества зажиренных стоков, значительные потери жиров с отходами.

Мы исследовали возможность замены традиционного метода способом нейтрализации свободных жирных кислот масел и жиров щелочной целлюлозой. Для этого в камеральных условиях изучены этапы этого технологического процесса.

В установке для обработки масел щелочной целлюлозой предусмотрены стадии нейтрализации, разделения фаз в 3 %-ном растворе хлористого натрия и фильтрация нейтрализованного масла. Основные технологические преимущества способа � отсутствие нагрева сырья и вспомогательных материалов, сокращение технологического цикла (исключаются промывка и последующая сушка жирового сырья), отсутствие сточных вод.

Ранее метод исследовали в лабораторных условиях. Сущность его заключается в том, что жировое сырье предварительно увлажняют, добавляя 5 %-ный водный раствор КаС1 (в количестве 1 % массы сырья), и обрабатывают щелочной целлюлозой. Затем масло отделяют от отработанной целлюлозы. Процесс ведут без нагрева, при температуре поступающего жирового сырья.

Так как применение щелочной целлюлозы обеспечивало необходимую степень удаления свободных жирных кислот из подсолнечного масла, то исследовали предложенный процесс в условиях непрерывного разделения нейтрализованного продукта и отработанной целлюлозы при помощи водных растворов NаС1. Для этого подсолнечное масло нейтрализовали щелочной целлюлозой без нагрева при перемешивании механической мешалкой.

Нейтрализованное масло с отработанной целлюлозой для разделения поступало в нижнюю часть колонки, проходя через распределитель. В верхнюю часть колонки подавали нагретый до 65..Л5 �С 3 %-ный раствор КаС1 с добавкой 40 мг/л NаОН. При этом соответствующее количество солевого раствора вместе с отделившейся отработанной целлюлозой выводили из нижней части колонки.

Нейтрализованное масло, скапливающееся в верхней части колонки, постоянно отводили по трубке и фильтровали.

Солевой раствор из колонки отделяли фильтрованием (или отстаиванием) от отработанной целлюлозы и вновь возвращали в колонку для обработки следующих порций смеси.

На нейтрализацию поступало масло с кислотным числом 2,3 мг КОН/г, содержанием влаги 0,1 % и количеством фосфатидов 0,22 % (в пересчете на стеароолеолецитин). Щелочная целлюлоза содержала 13,2 % NаОН и 48,82 % влаги.

Качественные характеристики нейтрализованного масла представлены в таблице.

| Кислотное число нейтрализованного масла, мг КОН / г |

Содержание, % |

|

| Влаги | мыла | |

|

0,36 0,26 0,36 0,45 0,33 0,27 0,48 0,40 |

0,11 0,14 0,07 0,06 Отсутствует 0,05 0,12 0,04 |

Отсутствует 0,0052 Отсутствует Отсутствует 0,0052 0,0048 0,0071 0,0044 |

Установлена достаточная эффективность нейтрализации масла щелочной целлюлозой с разделением продукта и отработанной целлюлозы солевым раствором.

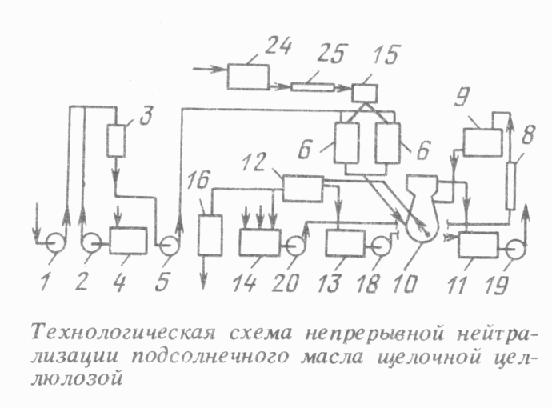

Разработана технологическая схема нейтрализации подсолнечного масла щелочной целлюлозой в непрерывном потоке (см. рисунок).

Гидратированное масло подают насосом 1 в смеситель 3, где при перемешивании увлажняют 3 %-ным водным раствором NаOH, по�ступающим из коробки 4. Увлажненное сырье с помощью насоса Л направляют на нейтрализацию в один из работающих поочередно нейтрализаторов 6. Сюда из бункера 24 с помощью винтового конвейера 25 через весы-дозатор 15 подают щелочную целлюлозу. По окончании нейтрализации масло и отработанная целлюлоза (с мылом) в виде суспензии поступают в нижнюю часть распределителя 10, где в противотоке контактируют с нагретым до 75 �С нисходящим 3 %-ным раствором NaOH, который подают из коробки 9 в верхнюю часть распределителя. После разделения отработанная целлюлоза (с мылом) переходит в солевой раствор. Последний направляют в промежуточную емкость 12 для дополнительного агрегатирования частиц отработанной целлюлозы. Отсюда раствор поступает на регенерацию, проводимую с помощью центрифугирования (или фильтрования), и собирается в промежуточной емкости 14, откуда насосом 20 через теплообменник 5 возвращается на повторное использование в разделитель.

Отделившаяся отработанная целлюлоза (с мылом) попадает в емкость либо в контейнер 16 на отгрузку.

Нейтрализованное масло из отстойной зоны разделителя направляют в промежуточную емкость 11, откуда насосом 19 подают на фильтрацию и собирают в емкости для рафинированного масла.

Предложенная технологическая схема прошла опытно-промышленные испытания.

Эффективность процесса определяли по содержанию в нейтрализованном масле свободных жирных кислот, влаги и мыла, а также общего жира в отработанной целлюлозе и мыльно-солевом растворе.

В нейтрализованном масле после отделения отработанной целлюлозы количество влаги в среднем составляло 0,6 %, мыла � 0,042 %, после фильтрации процент влаги снижался до 0,1, мыло отсутствовало.

Фильтрация масла давала удовлетворительные результаты при использовании двухслойной фильтрующей перегородки, состоящей из фильтроткани ТВХЛ и фильтровальной бумаги, а также при фильтровании масла через бельтинг. Эти фильтровальные перегородки обладали наибольшей задерживающей способностью и позволяли получать масло, не содержащее мыло.

Предложенная технология нуждается в промышленных испытаниях.

ЛИТЕРАТУРА

1. Нейтрализация подсолнечного масла. Дементий В. А., Гладкая В. Ф., Белобородов В. В. и др.//Пищевая промышленность, 1989, № 12.

2. Роговин И. М. Химия целлюлозы.� М.: Химия, 1974.