НЕПРЕРЫВНАЯ ТЕПЛОВАЯ ОБРАБОТКА КРАХМАЛИСТОГО СЫРЬЯ

«Спиртовая промышленность» № 8, 1957.

Канд. Тех. Наук А.Д. Митюков

Исследования по проблеме непрерывного процесса производства спирта были начаты во Всесоюзном научно-исследовательском институте спиртовой промышленности в 1932 г.

За 25 лет плодотворной работы советские ученые и инженеры достигли значительных успехов, завоевав приоритет по методам непрерывного разваривания, осахаривания и брожения.

В последние годы появились новые схемы непрерывного разваривания крахмалистого сырья, предложены оригинальные конструкции варочных аппаратов, изучаются новые режимы ускоренной варки в различных вариантах технологического процесса. Все это говорит о плодотворном содружестве и большой творческой активности специалистов промышленности и научно-исследовательских учреждений.

|

|

Отдельные работники промышленности иногда рассматривают многообразие новых схем как показатель их несовершенства и рекомендуют не торопиться с затратами. Такую позицию нельзя одобрять, так как по мере накопления опыта всегда будут появляться новые предложения, более совершенные конструкции аппаратов и т. д. В технике не следует дожидаться окончательного, последнего варианта, ибо творческий процесс бесконечен и наша задача — активно участвовать в нем, а не занимать выжидательную позицию.

Рассмотрим основные предпосылки, послужившие для разработки технологических режимов и современной аппаратуры по непрерывному развариванию крахмалистого сырья.

Теоретический выход безводного спирта из 1 тонны крахмала составляет 71,98 дкл, что подтверждается следующими расчетами.

Полисахарид-крахмал переходит в моносахарид-глюкозу, присоединяя при этом к себе воду, вследствие чего глюкозы образуется больше, чем было крахмала:

(С6Н1006)

n + (Н20)n = (С6Н1206)n

крахмал вода

глюкоза

162,1 г

+ 18 г =

180,1 г

90% + 10%

= 100%

Глюкоза при брожении образует спирт и

углекислоту:

С6Н1206

= 2 С2Н5ОН + 2

С02

180,1 г = 2 •

46,05г + 2•44 г

100% = 51,14% + 48,86%

Удельный вес спирта d 20°/4= 0,78927, следовательно, теоретический выход безводного спирта из тонны крахмала

составит:

51,14 · 100 / 0,78927 • 90 = 71,98 дкл.

Фактический выход спирта, естественно, должен быть меньше теоретического, как в производстве имеются потери, величина которых составляет в настоящее время приблизительно 10% от крахмала, поступившего на переработку, в том числе 4% крахмала теряется при разваривании сырья в разварниках периодического действия.

Сущность потерь при разваривании заключается в том, часть сбраживаемых углеводов под влиянием ряда факторов переходит в несбраживаемые формы. Нежелательно, чтобы в крахмалистом сырье накапливалось в период его хранения или в период тепловой обработки значительное количество сахара, так как последний при разваривании сырья будет разрушаться с образованием несбраживаемых меланоидинов и карамелей.

В нормальном картофеле содержится сахаров 1,0 — 1,5%, в зерне — 0,3 — 4,0%.

Во время хранения картофеля при температурах, близких к нулю, содержание сахара в нем возрастает до 5%, а в замороженном — еще выше.

В дефектном зерне возрастает не только содержание сахаров, но и содержание свободных аминокислот.

Во время тепловой обработки крахмалистого сырья часть крахмала переходит в сахар. При низких температурах (до 4-75°) сахара образуются под действием ферментов, при высоких температурах (во время варки) — в результате кислотного гидролиза. Ферментативный гидролиз при низких температурах может достигать значительных размеров, вследствие чего потери сбраживаемых сахаров при последующем разваривании существенно возрастают.

Е. Н. Михрина1 изучала образование сахаров в первой стадии тепловой обработки крахмалистого сырья в зависимости от температуры и длительности выдерживания замеса. Результаты ее исследований приведены в таблице 2.

Таблица 2

Образование Сахаров (в % к исходному зерну) в помоле ржи в зависимости от температуры и длительности выдерживания замеса

|

Температура выдерживания в °С |

Длительность выдерживания в мин. |

|||

|

5 |

10 |

20 |

30 |

|

|

20 |

0,1 |

0,2 |

0,3 |

0,3 |

|

40 |

0,2 |

0,4 |

0,5 |

0,7 |

|

60 |

4,9 |

14,7 |

19,7 |

22,8 |

|

80 |

0,9 |

1,8 |

1,8 |

2,0 |

|

95 |

0,8 |

1,0 |

1,0 |

1,0 |

Из приведенных данных видно, что замес следует выдерживать при температуре или менее 40°, или более 80°. Наиболее опасной температурой в смысле образования Сахаров является температура 60°. При этой температуре уже за 5 минут образовалось 4,9% Сахаров, а за 30 минут — 22,3% к исходному зерну.

Влияние концентрации сахаров и аминокислот на величину потерь при разваривании подробно освещено в трудах А. Г. Забродского. Исследования показали, что распад сахаров под влиянием температуры в разваряиках периодического действия не превышает 0,25%, следовательно, не может существенно отразиться на выходе спирта.

Совсем иная картина получается при нагревании Сахаров с аминокислотами, которые, являясь продуктом распада белковых веществ, всегда содержатся в развариваемой массе и, соединяясь с сахарами, связывают их в такие соединения, из которых спирт образоваться уже не может.

Установлено, что при температуре 120—160° в реакцию с аминокислотами вступает не только глюкоза, но и мальтоза, сахароза и декстрины. Оказалось, что, кроме аминокислот, с сахарами могут реагировать пептоны и белки в зависимости от количества свободных аминных групп NН2, способных соединяться с карбонильной группой /=С=О/ сахара.

Наибольшую активность в этой реакции проявляют аминокислоты — гликолол, аланин, валин, лейцин, но при высокой температуре все аминокислоты реагируют с сахарами примерно с одинаковой интенсивностью.

Таким

образом, сахара, взаимодействуя с аминокислотами, теряются для спиртового

производства.

Установлено, что с повышением

температуры одно и то же количество аминокислот связывает все возрастающее количество

сахаров. Отсюда практический вывод — вести разваривание сырья по возможности при низких температурах.

Было установлено также, что сахароаминная реакция зависит не только от температуры, но и от концентрации реагирующих компонентов, то есть от соотношения сухих веществ и воды. Чем выше концентрация раствора, тем большее количество сахаров вступает в реакцию с аминокислотами. Это последнее свойство сахароаминной реакции и было положено в основу метода Забродското, при котором в зависимости от крахмалистости сырья в предразварники дается от 0,22 до 0,45 л воды на 1 кг картофеля и от 2,8 до 3,5 л на 1 кг зерна.

Однако следует отметить, что чрезмерное разбавление заторов неизбежно приведет к некоторому снижению мощности завода. Суточная выработка спирта снизится, а абсолютная величина потерь (выраженная в декалитрах безводного спирта в единицу времени) при брожении, перегонке и ректификации останется почти без изменений. Это последнее несколько увеличит удельные потери спирта по указанным выше технологическим операциям. Что касается потерь при разваривании, то они будут тем меньше, чем меньше была концентрация сахаров и аминокислот в развариваемой массе. Особенно большие потери сбраживаемых углеводов вызываются высокой температурой и большой продолжительностью процесса разваривания. Это наглядно иллюстрируют данные ВНИИСПа. Развариванию подвергались цельные зерна ячменя в соотношении с водой 1/2,5. В первом случае продолжительность разваривания оставалась неизменной —75 минут. Потери сбраживаемых углеводов изучались в зависимости от температуры в разварниках, при этом были получены следующие данные:

давление в

разварниках в атм. 4,0 4,5 5,0

потери

сбраживаемых углеводов в %

2,9 3,4 5,1

Во втором опыте тот же ячмень разваривался

при неизменном давлении 4,5 атм, но в

течение различного времени:

время варки в

минутах

60 75 90

потери сбраживаемых веществ в % 3,1 3,4 3,8

Оптимальные параметры варки должны устанавливаться в зависимости от условий теплопередачи, от ботанического вида и состояния зерна, а главное от того, разваривается ли сырье в целом или в размельченном виде и, в последнем случае, — от степени размельчения.

В периодически действующих разварниках сырье разваривается в целом виде (не дробленое), варка проходит при высоких температурах (151°—158°), при этом равномерного разваривания всей массы не достигается. Все это приводит к значительным потерям сбраживаемых углеводов. Рациональным приемом, обеспечивающим выполнение оптимальных условий тепловой обработки крахмалистого сырья, является предварительное его измельчение.

Измельчение сырья создает предпосылки для автоматизации и непрерывности производственного процесса, позволяет увеличить производительность цеха, значительно снизить температуру варки или резко сократить .продолжительность разваривания, снизить удельный расход топлива, ликвидировать подработочные цехи, необходимые при переработке ко-журного зерна в целом виде и, наконец, самое главное — уменьшить производственные потери и тем самым увеличить выход спирта.

Потери при разваривании можно разделить на две группы. Первая группа — потери от карамелизации Сахаров и от образования несбраживаемых меланоидинов. Сюда относятся 80% всех потерь при разваривании. Вторая группа — потери, вызванные неполным растворением крахмала. Часть крахмала, нерастворившегося во время варки, растворяется, осахаривается и сбраживается на последующих стадиях технологического процесса в отличие от меланоидинов и карамелей, углеводы которых в сбраживаемую форму уже не возвращаются.

Таковы общие технологические предпосылки, которые мы будем иметь в виду при рассмотрении новых схем и аппаратов по непрерывному развариванию крахмалистого сырья.

СКОРОСТНАЯ ВАРКА КРАХМАЛИСТОГО СЫРЬЯ С СОВМЕЩЕНИЕМ ПРОЦЕССОВ ОСАХАРИВАНИЯ И ИЗМЕЛЬЧЕНИЯ

Скоростной метод разваривания крахмалистого сырья с совмещением процессов осахаривания и измельчения предложен А. Л. Малченко и успешно применяется на ряде спиртовых заводов: Корыстовском, Симском, Лужковском и др.

Автор метода исходит из следующих предпосылок.

Потери углеводов при разваривании можно разбить на две группы:

а) потери крахмала, не перешедшего в растворимую форму,

б) потери

сахаров, либо карамелизовавшихся под действием высокой температуры, либо

вступивших в реакцию с аминокислотами, с образованием меланоидинов.

Карамели, меланоидины и нерастворившийся крахмал дрожжами не сбраживаются и спирта не образуют.

Для снижения потерь, связанных с

неполнотой растворения крахмала, требуется применение высоких

температур варки сырья, но высокая температура увеличивает потери сахара из-за

карамелизации его и образования меланоидинов. Предложенная А.Л.Малченко

скоростная варка при пониженных температурах с последующим механическим измельчение

разваренной массы способна разрешить создавшееся противоречие, при котором

один и тот же фактор (температура) снижает величину потерь одной и одновременно увеличивает потери

другой группы.

Для приведения крахмала в растворимое состояние вовсе не требуется столь высокая температура, при которой обычно происходит варка крахмалистого сырья. Однако снизить эту температуру все же не представляется возможным, так как при более низкой температуре не произойдет разрушения растительных клеток, и значительная часть крахмала, оставаясь внутри клетки, не подвергнется воздействию ферментов солода.

Следовательно, варку производить необходимо при высокой температуре только для того, чтобы разрушить прочность структуры растительной клетки, а не для того, чтобы перевести крахмал в растворимое состояние.

Представляется целесообразным и в этом случае заменить термическое разрушение растительной ткани механическим.

Как пишет А.Л.Малченко, «скоростная варка сырья дает возможность исключить последнюю стадию тепловой обработки сырья в разварнике под высоким давлением и, таким образом, резко снизить потери сахаров из-за сахаро-аминной реакции и карамелизации, которые, как известно, особенно быстро и прогрессивно растут именно на этой стадии варки».

Сырье разваривается в целом (недробленом) виде. В целях рационального использования имеющегося оборудования варка скоростным методом ведется в условиях обычной, полунепрерывной технологической схемы с уменьшением давления в разварниках против норм на 0,5—1,0 ати и при одновременном сокращении времени варки на 25—50% (в зависимости от культуры и качества сырья). Так, например, варка сырья на Корыстовском заводе производилась по следующему режиму:

Таблица

|

Сырье |

Разварники |

Выдерживатель |

||

|

Давление в ати |

Длительность варки в мин. |

Давление в ати |

Длительность варки в мин. |

|

|

Пшеница Ячмень Овес |

3,6 4,0 4,0 |

35 50 50 |

0,5 0,5 0,5 |

30 40 40 |

Сваренная масса, состоящая из целых и частично деформировавшихся зерен, подвергается окончательной гомогенизации в дробилке. На Корыстовском спиртовом заводе установлена для этой цели прямоточная дисконожевая дробилка (конструкция Малченко и Чистякова). Дробилка работает с большим числом оборотов (1000 и более оборотов в мин.), при этом разрушается не только структура растительных клеток, но разрываются и набухшие зерна крахмала, которые были предварительно ослаблены тепловой обработкой.

Дисконожевая дробилка устанавливается после осахаривателя первой ступени (ом. рис. 9).

Как видно из схемы узла осахаривания, солодовое молоко вводится до дробилки.

Во время дробления происходит хороший контакт между крахмалом зерна и ферментами солода, и, кроме того, солод дополнительно измельчается вместе с разваренной массой, что способствует выщелачиванию ферментов и перемешиванию всей массы.

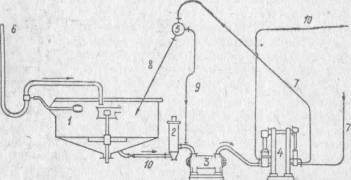

Рис. 9. Схема узла осахаривания.

1—осахариватель первой ступени; 2—ловушка механических примесей; 3—дробилка; 4—насос-дозатор сусла и солодового молока; 5—делитель солодового молока. Коммуникации: 6—сваренной массы; 7—солодового молока на насос-дозатор и далее на делитель; 8—солодового молока на первую ступень осахаривания; 9—солодового молока на вторую ступень осахаривания; 10—затор на дробилку, насос-дозатор и далее на осахариватель второй ступени.

Следует отметить, что сваренное скоростным методом и измельченное на дисконожевых дробилках толстокожурное зерно (овес, ячмень) не дает при сбраживании покровного брожения. Следовательно, предварительную подработку толстокожурного сырья при скоростной варке можно не производить, тем самым устраняются потери крахмала, а также затраты труда и электроэнергии, связанные с подработкой. Проведенные на Корыстовском спиртовом заводе испытания показали, что обусловленное скоростным методом сокращение длительности варки не повлекло за собой увеличения содержания нерастворенного крахмала в зрелой бражке, чего можно было опасаться.

Ниже приводятся производственные показатели Корыстовского спиртового завода за январь 1957 года при работе по методу скоростных варок.

Таблица 7

|

Показатели |

Единица измерения |

Количество |

|

Концентрация затора. . ... |

в° |

16, 7 |

|

Осахаривающая способность заторной массы |

в мл |

0,5 |

|

Нарастание кислотности в бражке. |

в° |

0,13 |

|

Плановый отброд зрелой бражки |

в° |

0,76 |

|

Фактический отброд зрелой бражки |

в° |

0,37 |

|

Содержание несброженкых Сахаров |

в г/100 мл |

0,47 |

|

Осахаривающая способность бражки |

в мл |

1,3 |

|

Продолжительность брожения.... |

в часах |

72 |

|

Фактический выход спирта из 1 т условного крахмала |

в дкл |

65, 47 |

|

Выполнение плана по выходам .... |

в % |

101, 48 |

|

Выполнение плана выработки спирта |

в % |

107, 97 |

|

Расход условного топлива на 1 дал спирта |

в кг |

10, 7 |

|

Расход электроэнергии на 1 дал спирта |

в квт-ч |

1,3 |

Внедрение скоростной варки улучшает технологические показатели завода, увеличивает выход спирта.

А. Л. Малченко рекомендует пока воздержаться

от оценки

количественной стороны преимуществ, предложенного им метода.