|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утилизация послеспиртовой барды Способы утилизации послеспиртовой барды Обзор существующих технологий для сушки барды Тепловые схемы ректификационных установок с цехом упаривания барды Производство ферментного препарата на спиртовой барде Кормовые дрожжи. Технологическая схема получения кормовых дрожжей на зерновой послеспиртовой барде Хлебопекарные дрожжи. Технологическая схема получения на послеспиртовой барде Хлебопекарные дрожжи. Технологическая схема получения на мелассе в процессе производства спирта Анаэробная очистка барды на биологических очистных сооружениях с последующей аэробной доочисткой Производство кормового концентрата витамина В12 и метана метановым брожением послеспиртовой барды Технология обогащения барды молочно-кислым аммонием Повышение питательности барды за счет обогащения ее клетчаткой соломы

Дистилляция этилового спирта из бражки Общие сведения о брагоперегонных и дистиляционных аппаратах Расчет дефлегматоров и холодильников брагоперегонных аппаратов Замена кожухотрубного дефлегматора на пластинчатый Руководство по проектированию и диагностированию теплообменников для конденсации Сложная перегонка бражки в спирт Материальный баланс бражной колонны

Эпюрация и ректификация этилового спирта Моделирование процесса эпюрации этилового спирта Эпюрация и ректификация этилового спирта под вакуумом Материальный и тепловой балансы эпюрационной (гидроселекционной) и ректификационной колонны Ректификационные аппараты периодического действия Ректификационные и выпарные аппараты с использованием вторичного пара Оптимальное управление брагоректификационной установкой косвенного действия

|

На главную страницу / Утилизация побочных продуктов производства спирта / Получение пекарских дрожжей на зерно-картофельной барде по ГОСТ 171-81

Получение хлебопекарных дрожжей на зерно-картофельной барде спиртовых заводов представляет экономический интерес. На данный момент существует очень большое множество разнообразных дрожжевых штаммов, каждый из которых подходит только лишь для приготовления особенного вида теста (для определённого вида хлебобулочных изделий) и специфического способа его приготовления. Также существует разнообразие технологических способов получения более качественных и более ферментативных активных дрожжей (одного и того же штамма) путём изменения питательных сред для их культивирования, с помощью их активации (химически или облучением) и другими самыми разнообразными химическими и технологическими способами. Более того, для облегчения транспортировки, хранения и использовании в различных производственных цехах существуют способы получения пекарских дрожжей в самых разнообразных формах: сухие, сухие активные, полусухие, прессованные, жидкие. Кроме этого, все стремятся к экономической выгоде производства дрожжей и продуктов с ними, поэтому известны разные способы получения дрожжей, сокращающих затраты на их производство. Стоит отметить, что благодаря тому факту что хлеб является основным продуктом питания и потребляется всеми классами населения, то является целесообразным обогащать дрожжи, а соответственно и хлебобулочные изделия, приготовленные на их основе, жизненно важными витаминами, минералами, микроэлементами и аминокислотами, недостаток которых может появится при неполноценном, однообразном или несбалансированном питании. Поэтому известны способы получения обогащенных дрожжей, а также способы получения дрожжей способных самостоятельно производить полезные вещества. В любом производстве (и производство дрожжей не является исключением) стараются использовать легкодоступное, дешевое сырьё, которым богата область, в которой находятся производственные цехи. Уже давно разработана технология получения хлебопекарных пищевых дрожжей на послеспиртовой барде. Р. В. Фениксова в 1943 г. опубликовала схему получения пекарских дрожжей из зерно-картофельной барды с применением ферментов для доосахаривания декстринов барды. (см литературу Производство пищевых дрожжей из зерно-картофельной барды, Пищепромиздат). Однако в то время значительные затруднения были встречены при фильтрации барды, осахаренной ферментами, что затормозило практическое внедрение этой схемы. В связи с этим наша работа была начата с вопросов осветления барды, так как возможность получения дрожжей на осветленной барде сомнений не вызывала. Способ отделения дробины был уже известен, из наших предыдущих работ. Такое отделение успешно достигается с помощью вращающегося барабанного сита, центробежного фильтра конструкции В. Г. Чусова и декантерной центрифуги НОГШ-230. Более трудно было добиться полного отделения взвешенных частиц, в том числе остаточных дрожжей спиртового брожения. В наших лабораторных и полузаводских опытах полное осветление барды после предварительного отделения дробины достигалось на дополнительном медицинском сепараторе марки АСГ-ЗМ. Однако для заводских масштабов эти сепараторы непригодны вследствие низкой производительности. Для выбора сепарирующего устройства, пригодного для заводских условий, были проведены испытания следующих машин: дрожжевых сепараторов, сепаратора ЦНС-70, центрифуги Термеер, центрифуги ИГС, центрифуги СНТ-450Н, сепаратора ВСС. Наиболее пригодным для осветления барды после отделения дробины оказался сепаратор ВСС. Конструкция его разработана в лаборатории сепараторостроения ВНРМпродмаша А. Г. Потковым, А. В. Шутовой и др. Испытания этой машины проводились на Московском пивоваренном заводе совместно с конструкторами и научными работниками Института пивоваренной промышленности Е. А. Воеком и И. С. Орлинским. Результаты испытаний сепаратора ВСС приводятся в таблице 1.

Таблица 1. Результаты сепарирования зерновой барды на сепараторе ВСС.

1- Разгрузка сепаратора.

Влияние гидролиза барды ферментными препаратами на выход хлебопекарных дрожжей

Наряду с разрешением вопроса об осветлении послеспиртовой барды на декантерной центрифуге и дополнительном сепараторе проводились работы по изысканию способов повышения выхода дрожжей. Большой интерес представляла возможность увеличения в барде содержания сбраживаемых Сахаров путем осахаривания ее ферментами грибной культуры, как это было показано Фениксовой в упомянутой выше работе. Для осахаривания использовались наиболее активные штаммы грибов. По данным лаборатории ферментных препаратов, лучшие показатели активности амилолитического комплекса ферментов имела поверхностная культура плесневого гриба Aspergillus awamori и глубинная культура Aspergillus Batatae. Выращивание культуры грибов Asp. awamori поверхностным способом на пшеничных отрубях мы проводили в кюветах при температуре 30— 32° в течение двух суток обычным способом. Посев культуры в кюветах проводили спорами. В грибной культуре определялась активность амилолитических ферментов АС, ДС, МС по общепринятой методике. Опыты по осахариванию зерновой или картофельной барды проводили в лабораторных условиях. Для осахаривания брали 500 грамм грубого фильтрата барды в конические колбы, подогревали содержимое колбы до 55—57°С, после чего вводили 0,5; 1 и 2% (т. е. 2,5; 5 и 10 г) грибной культуры ферментного препарата, в зависимости от варианта опыта, и ставили в термостат при температуре 55—57°С на 3 часа. Через каждый час из колб отбирали пробу осахаренной барды в количестве около 100 мл. Ферменты в осахаренной барде инактивировали путем кипячения ее на асбестовой сетке в течение 3 минут, после чего содержимое колбы быстро расхолаживали и барду фильтровали через бумажный фильтр. В фильтрате определяли содержание сахара; расчеты велись по глюкозе с учетом поправки на сахар, введенный с поверхностной культурой плесневых грибов. Результаты опытов по осахариванию барды приведены в таблице 2.

Таблица 2. Динамика осахаривания грубого фильтрата ржаной барды поверхностной культурой гриба Аspergillus awamori.

Из данных табл. 2 следует, что при осахаривании барды поверхностной культурой гриба Asp. awamori увеличение накопления сахара зависит как от количества вносимой культуры, так и от длительности осахаривания. Осахаривание грубого фильтрата барды 2% грибной культуры заканчивается практически за 2 часа, тогда как при осахаривании 1% культуры длительность осахаривания увеличивается до 3 часов. Значительно меньшее накопление сахара получается при осахаривании барды 0,5% культуры гриба в течение 3 часов; при этом количество сбраживаемого сахара равно 0,65 г/100 мл против 1,0 г/100 мл при дозировке культуры 1%. В лаборатории проводились также опыты по осахариванию барды глубинной культурой Asp. Batatae. Выращивание этой культуры проводили глубинным способом на барде с добавлением 2% муки. В колбы со 100 мл барды вносили споры гриба Asp. Batatae. Колбы ставили на шатальную машину и выдерживали в течение двух суток при температуре 30—32°. В выращенной культуре определяли активность амилолитических ферментов. Полученную таким образом культуру применяли для осахаривания грубого фильтрата барды. Осахаривание проводили при температуре 55—57° в течение 4 часов. Количество культуры 2% по объему барды. Для осахаривания применяли цельную барду, грубый фильтрат ее (после отделения дробины на сите с отверстиями диаметром 0,75 мм) и фу гат грубого фильтрата (после отделения взвешенных частиц). Амилолитическая активность глубинной культуры характеризовалась следующими данными: АС = 60 ед., ДС = 2090 ед., МС = 250 ед., Результаты опытов графически изображены на рис. 1.

Рис. 1. Динамика гидролиза различных фракций зерновой барды 2% глубинной культуры гриба Aspergillus Batatae: 1— цельная барда; 2— грубый фильтрат; 3— декантат.

Из данных графика следует, что с увеличением длительности осахаривания накопление Сахаров в барде повышается с 0,14 до 0,78 г/100 мл. Накопление Сахаров в грубом фильтрате и фугате после осахаривания соответственно увеличивается до 0,74 и 0,73 г/100 мл. Осахаривание барды, грубого фильтрата и фугата дало одинаковые результаты, в связи с чем в дальнейшем дополнительное Осахаривание проводилось только в грубом фильтрате. Были проведены опыты по выяснению влияния осахаривания барды на выход пекарских дрожжей. Опыты проводили с зерновой бардой, осахареннон 5% культуры гриба, выращенного на грубом фильтрате барды. Засевные дрожжи расы Томская 7 для выращивания пекарских дрожжей получали с Московского дрожжевого завода. Схема притока доливная. Режим выращивания пекарских дрожжей в лабораторных условиях приводится в табл. 3. Контролем служили опыты выращивания дрожжей на той же барде без осахаривания. Как видно из данных табл. 3, в процессе выращивания дрожжей значение рН смещалось в щелочную зону. Для поддержания рН в пределах 5,0—5,5 среду подкисляли серной кислотой. Технологические показатели приведены в табл. 4. Из данных табл. 4 видно, что выход биомассы дрожжей (влажностью 75%) из 1 литра осахаренной барды составил 16,9 грамма против 10,7 грамма при выращивании на барде без осахаривания. Потребление сахара при выращивании дрожжей на осахаренной барде было выше, чем в контрольном опыте.

Таблица 3. Режим выращивания хлебопекарных дрожжей

Технологические показатели приведены в табл. 4. Из данных табл. 4 видно, что выход биомассы дрожжей (влажностью 75%) из 1 литра осахаренной барды составил 16,9 грамма против 10,7 грамма при выращивании на барде без осахаривания. Потребление сахара при выращивании дрожжей на осахаренной барде было выше, чем в контрольном опыте.

Таблица 4. Влияние осахаривания барды на накопление биомассы дрожжей.

Влияние дополнительного питания на выход хлебопекарных дрожжей

В настоящей работе выяснялось также влияние дополнительного питания на выход биомассы хлебопекарных дрожжей при выращивании их на осахаренной барде. В качестве дополнительного азотистого питания добавляли соли: углекислый и сернокислый аммоний, а также диаммонийфосфат в различных дозировках. Осветленный фугат барды для выращивания хлебопекарных дрожжей в лабораторных и полузаводских условиях получали либо путем сепарации на сепараторе АСГ-1-М (ЗМ), либо фильтрованием под вакуумом. В лаборатории пекарские дрожжи выращивали в стеклянных сосудах в 750 мл среды. Аэрировали среду воздухом через стеклянный барботер, для перемешивания использовали механическую мешалку. Для регулирования рН среды барду соответственно подкисляли 10%-ным раствором серной кислоты или подщелачивали 10%-ным раствором КОН. В табл. 5 приводятся результаты опытов по выяснению влияния дополнительного азотистого питания на выход биомассы хлебопекарных дрожжей. Опыты проводились на осахаренкой картофельной барде.

Таблица 5. Влияние различных форм азотистого питания на выход биомассы дрожжей.

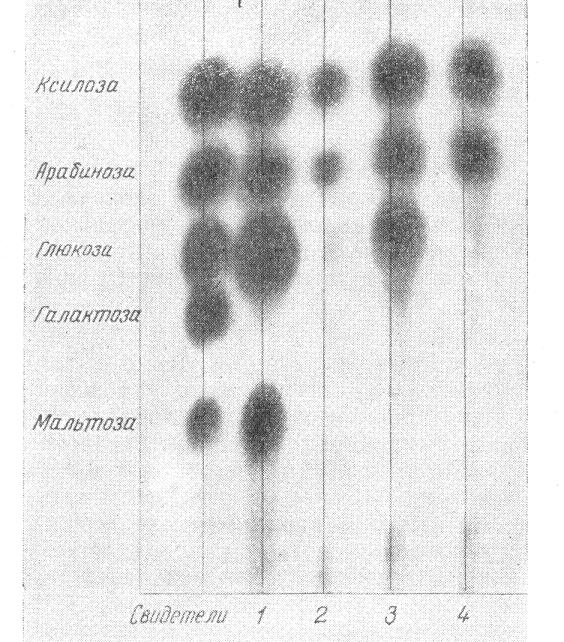

Из данных табл. 5 видно, что при добавлении аммонийных солей в осахаренную барду выход биомассы дрожжей возрастает. Лучшие показатели были получены при внесении в барду 0,2% углекислого аммония. Выход дрожжей в этом случае составил 16,4 г/л против 10 г/л в контрольном опыте. В целях повышения выхода биомассы дрожжей при переработке барды экономически целесообразно добавлять к ней часть затора. Для исследования этого вопроса были поставлены специальные опыты. В первом варианте опытов к барде добавляли затор—3,8% по объему барды, во втором варианте опытов к барде с затором добавляла 0,2% углекислого аммония и 0,125% разбавленной 10%-ной фосфорной кислоты. В третьем и четвертом вариантах были те же среды, что и во втором варианте, но количество затора было увеличено соответственно до 7,2 и 14% по объему барды. Результаты опытов приведены в табл. 6. Из этих данных видно, что при добавлении затора к барде выход дрожжей повышается: при добавлении 3,6% затора выход дрожжей повысился до Л8,1 г/л против 10,3 в контрольном опыте; при добавлении к барде, кроме затора, питательных аммонийных солей выход дрожжей составил 21,8 г/л. Увеличение дозировки затора к объему барды, с добавлением аммонийных солей, до 7,2% (54 мл) и 14% (103 мл) повышает выход дрожжей соответственно до 25,7 и 29,9 г/л. Однако лучшее ассимилирование редуцирующих веществ РВ происходит при дозировке затора 7,2% и составляет 69,5%. Для изучения потребления Сахаров при выращивании дрожжей проводились хроматографические исследования на наличие Сахаров первой группы. На рис. 2 приведена хроматограмма Сахаров питательных сред с добавлением затора и без него, а также бражек после выращивания дрожжей. Таблица 6 Влияние различных дозировок затора на выход биомассы хлебопекарных дрожжей

Из хроматограмм видно, что в среде с затором содержатся мальтоза, арабиноза, ксилоза и преобладает глюкоза. В среде без затора в основном содержатся ксилоза, арабиноза и следы глюкозы. В бражках после : выращивания дрожжей остаются ксилоза и арабиноза. В бражке после выращивания дрожжей на среде с добавлением 14% затора остается глюкоза, арабиноза, ксилоза.

Рис. 1. Хроматограмма Сахаров в питательных в дрожжанке общей емкостью 120 л при полезной средах: 1 — барда с затором; 2 — барда без затора; 3 — бражка; 4 — вторичная бражка.

Полузаводские опытыПолученные лабораторные данные по выращиванию хлебопекарных дрожжей проверялись в полузаводских условиях. В условиях Московского опытного завода ЦНИИСПа хлебопекарные дрожжи выращивали на осветленном фугате картофельной барды, который получали путем осветления грубого фильтрата на сепараторе АСГ-1М. Выращивание дрожжей проводили в емкости 60 л. Аэрировали среду воздухом через лучевой барботер с отверстиями диаметром 0,1 мм.

Схема притока и режим выращивания дрожжей приводятся в табл. 7.

Таблица 7. Режим выращивания хлебопекарных дрожжей

Фугат картофельной барды имел начальный рН 5,4—5,8, поэтому в качестве дополнительного азотистого питания использовали не углекислый аммоний, который сильно подщелачивает среду, а диаммоний-фосфат. Ниже приводятся результаты полузаводских опытов выращивания дрожжей. Технологические показатели в г/100 мл До выращивания:

После выращивания:

Выход дрожжей в г/л ............... 19,2

Как видно из этих данных, выход дрожжей, полученных в полузаводских условиях на осахаренной барде, составляет 19,2 г/л. Полученные дрожжи тщательно промывали водой до отрицательной реакции на окисляемость. Чистоту промывки определяли титрованием 5 мл отходящей жидкости 0,2%-ным раствором КМnО4, расход которого не должен превышать 0,2—0,25 мл. Хлебопекарные дрожжи, получаемые на зерно-картофельной барде, имеют желтовато-серый цвет и специфический запах, свойственный дрожжам. Стойкость дрожжей при хранении в бумаге при температуре 35°C составляет 72 часа. Сохраняемость дрожжей при температуре +4° около 10—15 суток. Подъемная сила дрожжей от 45 до 60 минут. Контроль дрожжей производили по методике, принятой для пекарских дрожжей (см. Е. А. Плевако и О. А. Бакушинская, Микробиологический и химико-технологический контроль дрожжевого производства, Пищепромиздат, 1952, стр. 86—88). Химический состав выращенных хлебопекарных дрожжей приводится ниже, Химический состав хлебопекарных дрожжей (в %)

Технологическая схема получения хлебопекарных дрожжей на послеспиртовой барде

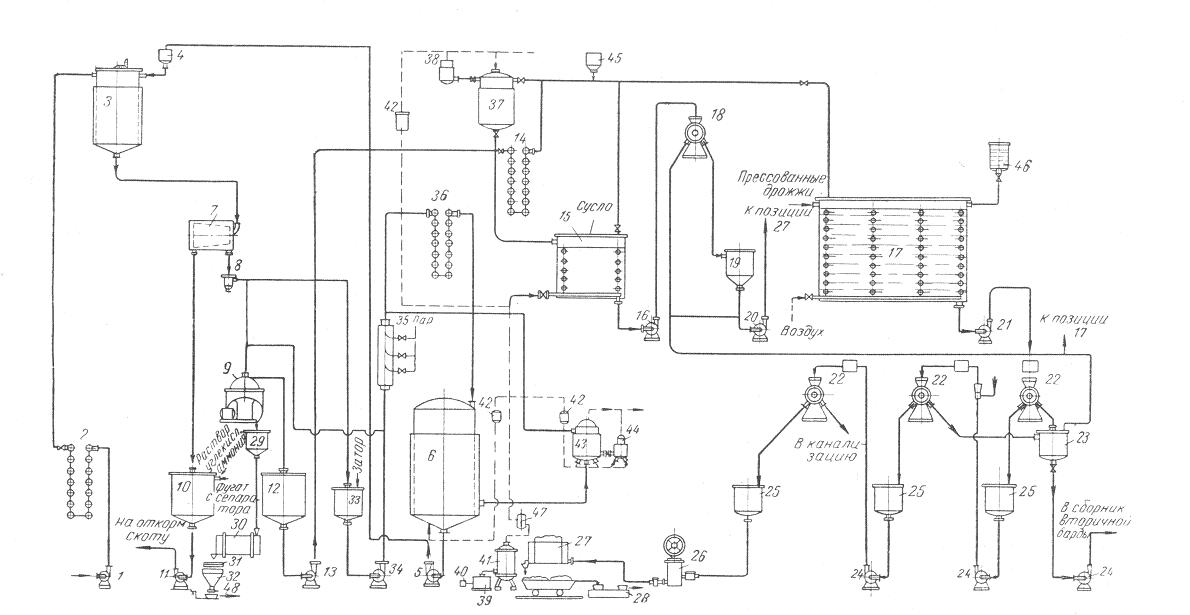

Рисунок 1. Технологическая схема получения хлебопекарных дрожжей из зерно-картофельной барды.

В результате изучения вопроса о выращивании хлебопекарных дрожжей на зерно-картофельной барде была разработана технологическая схема их получения (рис.1). Технологический процесс получения пекарских дрожжей на зерно-картофельной барде состоит в следующем. Барда из аппаратного цеха насосом 1 перекачивается через теплообменник 2, где охлаждается до температуры 55—60°С, в осахариватель 3. В осахаривателе происходит гидролиз барды глубинной культурой гриба. Глубинная культура гриба выращивается на грубом фильтрате барды в генераторе 6. Готовая культура ферментов насосом 5 перекачивается в мерник глубинной культуры 4. Осахаренная барда на барабанном сите или декантерной центрифуге 7 разделяется на дробину и грубый фильтрат, который через ловушку 8 поступает для осветления на сепаратор 9. Дробина собирается в сборник 10; сюда же подается фугат после отделения дрожжей на сепараторе и раствор углекислого аммония. Фугат подогревается в теплообменнике 2, где он служит охлаждающим компонентом. Получаемая таким образом вторичная барда насосом 11 перекачивается на скотооткормочный пункт. Осветленный фугат барды с сепаратора 9 собирается в сборник фугата барды 12 и насосом 13 перекачивается через теплообменник 14, где охлаждается до температуры 30—32°С, в чаны для выращивания засевных и товарных дрожжей. Засевные дрожжи выращиваются в чане засевных дрожжей 15, куда подается в качестве питания осветленный затор с сепаратора. Оставшиеся после осветления затора дробина и взвешенные частицы поступают в чан для осахаривания для полного использования остающегося в них сахара. Готовые засевные дрожжи насосом 16 перекачиваются на сепаратор 18 и в виде дрожжевого молочка собираются в сборник дрожжевого концентрата засевных дрожжей 19, а затем насосом 20 подаются в дрожжерастильный чан 17. Сюда же поступает питательная среда после теплообменника 14. По пути к среде добавляется раствор углекислого аммония из сборника 45. Товарные дрожжи выращиваются при температуре 30—32°С периодическим методом при рН среды 5,4—5,6, что регулируется нейтрализацией 10%-ным раствором серной кислоты из сборника кислоты 46. Выращенные пекарские дрожжи насосом 21 перекачиваются на сепараторы 22, где сгущаются и хорошо промываются водой. Осветленный фугат после отделения дрожжей и первые порции промывной воды собираются в сборник фугата 23, откуда насосом 24 перекачиваются в сборник вторичной барды 10. Последующие, не содержащие фугата, промывные воды спускаются в канализацию. Дрожжевая суспензия после сгущения и промывки собирается в сборнике дрожжевого молока 25 и насосом 26 подается на фильтрпресс 27, а затем на формовочную машину 28. Разработанный узел получения кормовых дрожжей предлагается с использованием сушилки для высушивания дрожжевого концентрата или, при наличии вблизи откормочного пункта, в виде пасты с содержанием сухих веществ 20—28%, которая собирается в сборнике 29. Для сушки дрожжей предусматривается барабанная сушилка 30, а для получения витаминизированных дрожжей сухие дрожжи облучаются на витаминизаторе 31, затем собираются в бункере 32, дробятся на вибромельнице 48 и упаковываются в мешки для отправки. Часть грубого фильтрата, предназначенная для выращивания глубинной культуры ферментов, собирается в сборнике 33 и насосом 34 перекачивается в греющую колонку 35 для стерилизации. Простерилизованный грубый фильтрат охлаждается в теплообменнике 36 до температуры 30—35° и подается в генератор 6. Посевная культура гриба для производства ферментов готовится в аппарате чистой культуры, состоящем из маточника грибной культуры 43 и инокулятора 44. Аппарат чистой культуры дрожжей состоит из маточника засевных дрожжей 37 и инокулятора 38. Воздух для аэрации при выращивании дрожжей и культуры плесневых грибов подается воздуходувкой 39 и перед поступлением в воздуходувку очищается висциновым фильтром 40, а перед подачей в дрожжерастильный чан увлажняется в оросительной камере 41 и очищается на угольной колонке 47. Для аэрации глубинной культуры ферментных препаратов воздух дополнительно очищается ватным фильтром 42.

Расчет продуктов к схеме получения хлебопекарных дрожжей на зерно-картофельной барде

Расход сырья

Вторичной барды получается 92,1 тонна. Изъято азота 0,16 • 1,15 - 0,5 = 0,092 тонн. При содержании азота 28% количество углекислого аммония, требующееся для возмещения изъятого азота 0,092 : 0,28 = 0,33 тонны, или 0,8 тонны 40%-ного раствора. Общее количество вторичной барды будет 92,1 + 0,8 = 92,9 — 93 тонны. Содержание сухих веществ в ней 4,79 + 0,33 = 5,12 тонн, концентрация барды (5,12 : 93) · 100 = 5,5%. В переводе на начальную концентрацию 7,5% вторичной барды будет (93 • 5,5) : 7,5 = 70 тонн. Расход барды на дрожжи 100 — 70 = 30 тонн.

Стоимость основного оборудования на 100 тонн барды (в руб.)

Расход пара в сутки в тоннах

Расход воды в м3

Всего... 400

Расход энергии в квт-ч

Всего. . . 6400

Обслуживающий персонал Количество Зарплата в руб.

Всего ... 32 2130

Расходы на 1 т хлебопекарных дрожжей

Всего. . . . . . . . 476 руб.

В сутки получается кормовых дрожжей в сушеном виде 1,4 тонны и пекарских прессованных 1,15 тонны. Если расходы разнести на кормовые и хлебопекарные дрожжи пропорционально количеству сухих веществ, то себестоимость кормовых дрожжей будет 476 · 25 / (1,25 + 0,29) · 4 = 276 руб. Себестоимость хлебопекарных прессованных дрожжей будет 476 — 276 / 1,5 = 176 руб.

При отпускной цене на сушеные кормовые дрожжи в 350 руб/тонну и на прессованные хлебопекарные в 486 руб/тонну суточная экономия по цеху будет (350 — 276) · 1,4 (486—176) · 1 • 15 = 460 рублей в сутки, что в месяц составляет 13800 руб. Окупаемость затрат 234 000 / 13 600 = 17 месяцев.

Выводы:1. Дополнительное осветление грубого фильтрата послеспиртовой барды, необходимое для получения пекарских дрожжей, может быть проведено с помощью сепаратора ВСС конструкции ВНИИпродмаша. 2. Выход прессованных пекарских дрожжей (влажностью 75%) составляет 10—11 г/л фильтрата барды. 3. Осахаривание барды культурой плесневых грибов повышает выход дрожжей до 14—16 г/л. 4. Добавление в фильтрат барды диаммонийфосфата, сернокислого или углекислого аммония повышает выход дрожжей. Лучшие результаты по накоплению биомассы дрожжей были получены при внесении в барду углекислого аммония. Выход дрожжей в этом случае составил 18—19 г/л. 5. Хлебопекарные дрожжи, выращенные на зерно-картофельной барде, отвечают требованиям ГОСТ 171-81 на дрожжи пекарские. 6. Постоянно идёт поиск различных новых питательных сред для культивирования хлебопекарных дрожжей с целью сокращения расходов дрожжевого производства и повышения выхода: 6.1..Описан способ получения хлебопекарных дрожжей на питательной среде с добавками сульфата аммония, монозамещенного и двузамещенного фосфата калия, сульфата магния, хлорида натрия и хлорида кальция. В качестве основы используется гидролизат, полученный с помощью осахаривания семян кукурузы. 6.2..Описан способ благодаря которому выход товарных дрожжей от редуцирующих веществ составляет 54-75%. Данный способ включает в себя гидролиз отходов мукомольного производства при нагревании в присутствии кислоты, нейтрализацию гидролизата, добавление питательных солей и затем выращивание на нём хлебопекарных дрожжей рода Saccharomyces cerevisiae. В качестве сырья для получения гидролизата используют аспирационную пыль. Утилизация побочных продуктов производства спирта: Способ получения хлебопекарных дрожжей из гидролизатов крахмалсодержащих продуктов.

Группа Lesaffre приобрела четвертое предприятие в России по производству дрожжей Группа Lesaffre презентацияТехнология производства пекарских дрожжей при производстве спирта Технология производства кормовых дрожжей На воронежском дрожжевом заводе произошел дрожжевой взрыв

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Хлебопекарные дрожжи - Яд !!!

Хлебопекарные дрожжи - Яд !!!

Генеральный план дрожжевого завода в Белоруси

Генеральный план дрожжевого завода в Белоруси