| Холодный способ разваривания зерна и осахаривания зернового замеса на спиртовой заводе |

Непрерывные холодные способы разваривания зерна и осахариание зернового замеса на спиртовом заводе без применения повышенного давления и при низкой температуре --->

Контроль качества разваривания зерна и осахаривания зернового сусла

Схемы разваривания зерна непрерывными методами под давлением.

Снижение потерь при непрерывном разваривании зерна и осахаривании

Разварники для зернового замеса непрерывного действия

Экономия тепловой энергии при разваривании зерна в спиртовом производстве

Диспергирование зерна с водой на коллоидных и вибрационных мельницах

Технико-экономическое обоснование ТЭО диспергирования зерна взамен разваривания под давлением

Схема Гидродинамической обработка зернового замеса в производстве спирта из зерна.

Усовершеннствованная схема разваривания зерна ВНИИПБТ

Теория клейстеризации зернового и картофельного крахмала при разваривании и последующем осахаривании

Разжижение и осахаривание зернового крахмала в спиртовом производстве

Чистка и дезинфекция оборудования спиртового производства

Мойка оборудования спиртового цеха

Расчет внутреннего змеевикового охладителя бродильного чана в спитовом производстве

Охлаждение бродильного чана выносными теплообменниками

Схемы непрерывных бродильных установок с элементами под вакуумом

Интенсификация непрерывного брожения сусла / бражки с применением вакуума

Влияние концентрации сухих веществ в исходном сусле на динамику накопления продуктов брожения

Теория непрерывного процесса перемещения жидкости в батарее сообщающихся сосудов

Оборудование для непрерывного брожения

Способы сбраживания. Расчет производительности бродильной батареи.

Холодное разваривание и осахаривание зерна на спиртовом заводе. Непрерывные способы и схемы разваривания зерна без повышенного давления и температуры.

Холодный способ разваривание зерна на спиртовом заводе при низкой температуре постепенно заменяет традиционные способы разваривания зернового сырья, например, с использованием разварников Генце, подразумевающий нагревание зернового замеса до тепературы 145 - 165 °С, что обусловливает работу этих сосудов для разваривания под высоким давлением и большой расход тепловой энергии:

Для уменьшения расхода тепловой энергии и избежания остальных нежелательных явлений мелаидинообразования (разрушения и потери естественных сахаров зерна при высокой температуре), сопровождающих работу при высокой температуре разваривания зернового замеса, в 1980х годах были разработаны новые холодные способы переработки и разваривания крахмалистого зернового сырья, и без применения повышенного давления.

Один из таких способов холодного разваривания зерна без повышенного давления и температуры - способ фирмы Westphal Offenbach, изображает рисунок 1.

Этот холодный способ разваривания начинается мокрым размолом зерновых

культур в специальной мельнице с затратой 30 кВч электрической энергии и

В таблице 4 приведены данные по расходу пара по двум вышеупомянутым способам

Таблица 4. Нормы расхода пара (или топлива для его производства спирта) для разваривания зерна в разварнике Генце и по способу фирмы Westphal Offenbach на спиртовом заводе

|

Способ разваривания зерна |

Расход Пара для разваривания зерна в спиртовом заводе, т |

Расход Нефти (мазута) для разваривания зерна в спиртовом заводе, кг |

Расход природного газа для разваривая зерна в спиртовом щаводе, м3 |

Расход угля для разваривания зерна в спиртовом заводе, кг |

|

Генце, высокое давление (холодная вода для приготовления замеса) |

1 |

75 |

91 |

120

|

|

Генце, высокое давление (теплая вода) |

0,75 |

53 |

65 |

85 |

|

Westphal Offenbach, вариант "а"

|

0,14

|

11

|

13

|

17

|

|

Westphal Offenbach, вариант "б"

|

0,07

|

5

|

6

|

8 |

В последнее время похожие перемены случаются в рамках непрерывных способов разваривания крахмалистого сырья на спировых заводах, в целях более экономичного производства спирта. Ввиду того, что в тех способах и до сих пор работали с помолом зерна, основная разница состоит в применении более низкой температуры и работы без повышенного давления.

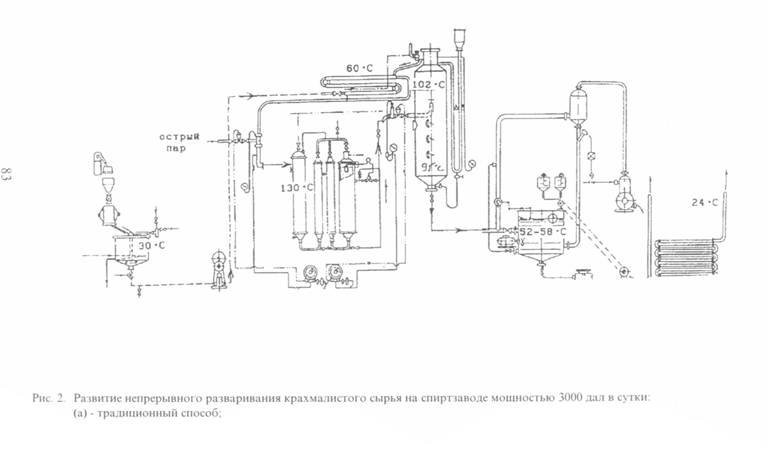

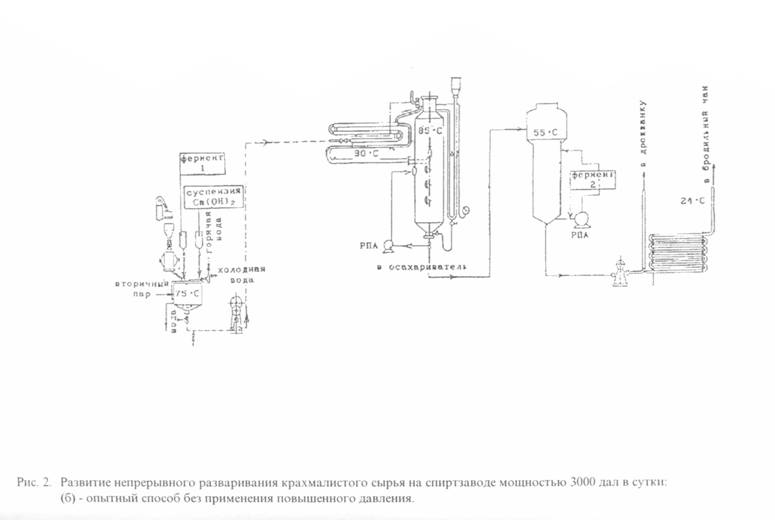

На рисунке 2 изображается переходный путь развития непрерывного разваривания зерна на спиртовом заводе, мощность которого около 3000 дал спирта в сутки.

Холодное разваривание зернового замеса для повышения

эффективности сбраживания

концентрированного зернового сусла

С. И. Громов, к. т. н., ГНУ «ВНИИПБТ Россельхозакадемии»

Во ВНИИПБТ неоднократно проводили широкие исследования по изучению влияния тонины помолов зерна и режимов приготовления сусла повышенной концентрации на степень его выбраживания. В ходе отработки длительности режимов ступенчатого подваривания зерновых замесов при температуре от 40–45 до 68–70 °С и более (125– 133 °С) и осахаривания помолы получали на лабораторных и опытно- промышленных установках (шаровая мельница МОЗ, корундовый измельчитель МЭЗ, диспергатор-гомогенизатор ВНИИПБТ). Для разжижения и осаха- ривания использовали применяемые в спиртовом производстве амилоли- тические ферментные препараты в жидком, а затем только в концентрированном виде.

Оценку эффективности низкотемпературной переработки тонкодиспергированных зерновых помолов осуществляли по показателям сбраживания сусла (выход спирта, несброженные углеводы, рН, кислотность). Для сравнения были отобраны данные по показателям выбраживания в опытах, поставленных по режимам ступенчатой обработки зерновых замесов из тонкодиспергированной пшеницы, обеспечивающих проведение процесса разаривания зернового сырья с максимальной температурой нагрева 60–68 °С, позволяющей сохранить в деятельной форме введенные в замес ферменты, антисептики и антибиотические средства.

Характеристики ситового анализа полученных на различных типах измельчителей образцов помолов тонкодиспергированной пшеницы, поступающих на приготовление сусла различной концентрации, приведены в табл. 1.

За основной был взят ступенчатый режим подготовки концентрированных зерновых замесов по низкотемпературной технологии, определенный для помолов зерна, диспергированного на шаровой мельнице.

Этот режим предусматривал получение замеса с

концентрацией СВ до 20 %, внесение

в качестве антисептика формалина

(доза – 0,025 % по объему замеса),

разжижающей амилазы – амилосубтилина Гх (доза в смеситель – 0,5 ед.

АС/г условного крахмала, на осахаривание – 1,5 ед. АС/г крахмала). В

качестве осахаривающего препарата

применяли глюкаваморин Гх (доза –

6 ед. ГлС/г условного крахмала, для

гидролиза белков – протеолитический

препарат протопигмауссин П 20х.

Параметры ступенчатой обработки

замеса и приготовления сусла:

оптимизация разжижения замеса:

В готовое зерновое сусло после осахаривания задавали засевные дрожжи расы Х11 и при начальной концентрации дрожжевых клеток

12 млн/см3 сбраживали его при температуре °С – 72 ч. Показатели выбраживания сусла с концентрацией СВ

19,6–19,8 % представлены в табл. 2.

Из представленных в табл. 2 данных

следует, что при использовании тонко-

диспергированной на шаровой мельнице пшеницы и приготовлении сусла

повышенной концентрации по ступенчатой технологии при температуре от

40–45 до 60–68 °С общая длительность

процесса низкотемпературного гидролиза составляет 188 мин.

В условиях

введения в замес антисептика – формалина – в концентрации 0,025 % по

объему достигали высокой степени

выбраживания сусла с получением

на 72 часе брожения незакисшей бражки

(рН 5,64–5,45, кислотность – 0,22–0,25°,

нарастание кислотности – не более

0,2°) и высокого выхода спирта –

69,87–69,97 дал/т условного крахмала

Содержание остаточного крахмала и

несброженных сахаров также находилось в пределах допустимых норм

0,011–0,046 и 0,367–0,393 г/100 см3

бражки. В контроле при использовании сусла нормальной концентрации

(18,3 % СВ) из того же помола пшеницы с проходом частиц через сито

с размером ячеек 0,25 мм на уровне

80 % выход спирта находился на такомм же высоком уровне, хотя содержание несброженных сахаров в зрелой

бражке на 72 ч брожения было ниже

и достигало 0,234–0,255 г/100 см3,

т. е. достигалось более интенсивное

выбраживание сусла концентрацией

18,3–18,7 % по сравнению с суслом с

концентрацией СВ до 20 %.

В табл. 3 приведены показатели

выбраживания зернового сусла повышенной

концентрации из тонкодиспергированной на корундовом измельчителе

пшеницы, полученного по низкотемпературной технологии ферментативной обработки при температуре 45–

68 °С, аналогичной режиму для шаровой мельницы.

Из данных табл. 3 видно, что выбраживание зернового сусла высокой концентрации (19,13 % СВ), полученного по

ступенчатой технологии в течение

3 ч при максимальной температуре нагрева 68 °С, при которой активность

термостабильной альфа-амилазы

в течение 30 мин сохраняется на

высоком уровне, протекает за 72 часа

брожения интенсивно с достижением повышенного выхода спирта на

уровне 68,85 дал/т крахмала и содержанием: остаточных сахаров –

в пределах 0,388 г/100 см3

, нерастворенного крахмала – 0,078 г/100 см3

готовой бражки. При понижении исходной концентрации зернового сусла до 15,8 %

СВ выход спирта несколько увеличивается (до 69,2 дал/т крахмала). Факт

увеличения выхода спирта возможно

объяснить снижением в сбраживаемой среде концентрации находящихся

в ней декстринов, требующих более

длительного срока доосахаривания.

В табл. 4 приведены показатели сбраживания пшеничного сусла

высокой концентрации (25,5 % СВ),

наработанного по ступенчатой технологии с применением диспергатора-

гомогенизатора. Для опытов использовали тонкоизмельченную на дисковой

дробилке пшеницу до 100%-ного прохода частиц через сито с размером

ячейки 1 мм. Концентрированный

замес готовили на воде с применением разжижающей альфа-амилазы

(ферментный препарат «Диазим FА»)

в дозе 2,5 ед. АС/г крахмала при температуре 40 °С в течение 8 мин. Затем частицы пшеницы доизмельчали в диспергаторе-гомогенизаторе

при температуре 65–68 °С в течение

20 мин, после чего замес охлаждали

и задавали при температуре 60 °С

глюкоамилазу – ферментный препарат «Диазим Х4» в дозе 10 ед. ГлС/г

условного крахмала (из расчета

на 60 ч брожения) и протеазу GS-

220 (150 г/т зерна) и выдерживали при перемешивании в течение

2,5 часа на осахаривание при температуре 60 °С.

Антисептик – антибиотическое средство «Фриконт» – вводили

непосредственно в замес в дозе 3–4 г/м3

Зерновое осахаренное сусло охлаждали до температуры 30 °С, задавали засевные зрелые

термотолерантные дрожжи из расчета начальной концентрации клеток

в сусле 12 млн/см3

и ставили его на

брожение при температуре 32 °С в

течение 60 часов.

Из данных табл. 4 видно, что при

поступлении на переработку зерна тонко-измельченной пшеницы с размерами

частиц от 1 мм и менее в диспергатор-

гомогенизатор за счет 20-минутного

диспергирования замеса, осуществляемого скоростной мешалкой, делающей 1000 об/мин, под действием кавитационных сил, действующих на частицы в замесе, отмечается их доизмельчение. Процесс доизмельчения

протекает в условиях непрерывного

возникновения полостей, образования и лопания пузырьков с высокими

перепадами давления в них, что способствовало доизмельчению частиц

до размеров, на 40–50 % проходящих

через сито с ячейками 0,25 мм и на

85–86 % – через сито с отверстиями

0,5 мм. Помимо этого, за счет кавитационного воздействия в разжиженной

альфа-амилазой крахмалистой среде оболочки клеток вредных кислото-

образующих бактерий, попадающих в

зону вращения лопастей мешалки (коэффициент Rе > 10 000), подвергаются разрушению, что способствует их

гибели. В результате такой интенсивной обработки массы и более равномерного распределения в замесе антибиотического средства возникают

условия его активации при температуре 65–68 °С, что также усиливает

его воздействие на вредную микрофлору и в ходе последующего охлаждения сусла до температуры 60 °С.

После введения в замес глюкоамилазы , осахаривающей крахмал и декстрины , а также гидролизующей белковые вещества протеазы обеспечивается эффективно длительный гидролиз углеводов до сбраживаемых сахаров и ускоряется процесс образования необходимых для питания дрожжей низкомолекулярных протеинов и

аминокислот в ходе премешивания

сусла мешалкой (с частотой вращения

n=60 об/мин).

Сравнительный анализ данных таблиц (табл. 2–4) по выходам спирта из

1 тонны условного крахмала тонкодиспергированного сырья, достигнутых после

сбраживания образцов пшеничного

сусла, приготовленного по низкотемпературной технологии, показал следующее.

Проведение процесса механико-

ферментативной обработки (МФО),

проверенного при всех трех низко-

температурных холодных технологиях разваривания зерна, ограниченных максимальной температурой

нагрева замеса 68 °С, показало, что

достигаются высокие выходы спирта из пшеницы при измельчении ее

как на шаровой мельнице и корундовом измельчителе в сухом виде, так

и в случае «мокрого» измельчения

в дезинтеграторе-гомогенизаторе в

зоне исследованных концентраций

сусла (до 19,9–25,5 % СВ).

Наиболее целесообразным, в первую очередь с точки зрения сокращения расхода электроэнергии, является способ и технология переработки

сырья с применением диспергатора-

гомогенизатора, позволяющие совместить процессы доизмельчения и

стерилизации крахмалистой среды водном аппарате, хотя общая длительность процесса приготовления сусла

во всех опытах была примерно одинаовой – около 180 мин.

Анализируя степень достигаемого

измельчения зерна пшеницы, можно

отметить, что она была наивысшей

при использовании шаровой мельницы (до 88,7 % прохода частиц черезз сито с размером ячеек 0,5 мм)

и находилась на уровне 86,3–65,6 %

для корундового измельчителя и

диспергатора-гомогенизатора. При

этом проход частиц через сито с ячейками 0,25 мм достигал соответственно

80, 65 и 42,8 %.

В исследованиях холодного разваривания зерна в спиртовом производстве максимальная концентрация зернового сусла достигала порядка

20 % для шарового и корундового измельчения и 25,5 % в диспергаторе.

Это было обусловлено требованиями,

предъявляемыми к нормальному измельчению зерна «мокрым» способом

во всех аппаратах для исключения

их забивания при прохождении зерна через зазор между корундовыми дисками и или на выходе из шаровой

мельницы.

Показатели зрелой бражки при переработке зерна по холодной (низкотемпературной)

технологии также были достаточно

удовлетворительными, что свидетельствует о качественном выбраживании

концентрированного сусла. Но вместе с

тем, во всех случаях отмечается тенденция к возрастанию содержания

остаточных сахаров и нерастворенного крахмала в бражках с увеличением

концентрации сусла от 18 до 20–25 %,

например для корундового измельчителя с 0,316 до 0,388 г/100 см3 и с 0,048

до 0,78 (нерастворенный крахмал).

Наилучшие результаты в ходе переработки сусла высокой концентрации

были достигнуты при работе по схеме меха ни кофермент активной обработки

МФО с доизмельчением частиц тонкодробленого зерна (со 100%-ным

проходом частиц через сито с размером ячеек 1 мм) в замесе в процессе

кавитационного воздействия на них

и на инфицирующую микрофлору

перепадов давления, что позволило

высококонцентрированному осахаренному зерновому суслу

выбродить с понижением концентрации от 25,5 до 0,28 % СВ с нарастанием кислотности от 0,05 до 0,2–0,25,

т. е. без закисания бражки за 58–60 часов.

Содержание несброженных сахаров и

нерастворенного крахмала при этом

составляло 0,485 и 0,12 г/100 см3

, т. е.

было достаточно высоким и находилось в пределах, близких к нормативным показателям.

Таким образом, данные исследования подтвердили перспективность

переработки доброкачественной пшеницы по схеме механико-ферментативной обработки МФО с «мокрым» диспергировпнием сырья.

В связи с этим дополнительно отметим ряд факторов, определяющих

эффективность проведения холодного низкотемпературного разваривания зерна на спиртовом заводе:

1. Непременное правило работы по холодной

схеме разваривания зерна при температуре до 68 °С –

использование очищенного зернового

сырья от пыли, земли, минеральных и

металлических включений (содержание сора – не более 0,5 %).

2. Предварительное измельчение

зерна до 100%-ного прохода частиц

через сито с размером ячеек 1 мм

наиболее доступным механическим

способом без потерь мучки и сухих

веществ.

3. Приготовление исходного концентрированного зернового замеса в смесителе (частота вращения мешалки – 40 – 45 об/мин) с предварительным смешиванием измельченного зерна, воды,

препарата высокоактивной разжижающей альфа-амилазы в предварительном смесителе.

4. Применение для перекачивания

и рециркуляции замеса в смесителе

циркуляционного насоса (или РПА роторно пульсационного аппарата).

5. Использование по схеме высокоскоростного диспергатора-

гомогенизатора, позволяющего осуществлять при температуре 62–68 °С

доизмельчение частиц зерна в замесе до 80–86%-ного прохода их через сито с ячейками 0,5 мм, продолжительность выдержки – не менее

20 мин, коэффициент заполнения

аппарата – 50–60 % (при необходимости подогрева зернового замеса используют

тепло барды), гидродинамический режим при перемешивании лопастной

мешалкой (Rе > 10 000).

6. Выдержку массы для осахаривания проводят в аппарате ферментативной обработки АФО при

работающей мешалке с лопастями,

делающими 60 об/мин, длительность осахаривания – 2–2,5 часа. В

аппарате АФО за счет достаточной

скорости перемешивания обеспечивается отсутствие застойных зон и

задержки массы на внутренней поверхности.

7. Для принудительного охлаждения продуктовой массы используют

быстроразборную, легко моющуюся

и стерилизующуюся теплообменную

аппаратуру пластинчатого типа, обеспечивающую беспрепятственное

протекание готового сусла по внутренним каналам в процессе его охлаждения от температуры 68 до 60 °С до температуры складки (25–28 °С).

8. Для ускоренного сбраживания

сусла повышенной концентрации в

течение 58–62 часов применяют термо-толерантные (термостойкие) осмофильные расы спиртовых дрожжей, адаптированных к высоким концентрациям сбраживаемого сусла (до 25–26 %

сухих веществ СВ), и спирта, накапливаемого в сбраживаемой среде.

9. Способ брожения осахаренного зернового сусла при холодном способе его приготовления:

10. Дрожжи «ведут» на спиртовом заводе с

использованием чистых культур рас

спиртовых дрожжей. Расход засевных

дрожжей увеличивают на 15–20 % от

нормативного.

11. В качестве ферментных препаратов применяют чистые высокоактивные концентрированные ферменты. Для разжижения предпочтительно иметь в наличии термостабильную альфа-амилазу с

рабочей зоной действия: рН 5–6,5,

температура (оптимальная) – 68 °С,

дозировку рассчитывают по единицам активности согласно рекомендациям ВНИИПБТ.

12. Для антисептирования в ходе

приготовления концентрированного

сусла по низкотемпературной технологии используют антибиотические

средства типа фриконта, стрептола и

др., рекомендуемые для спиртовой отрасли в безопасных дозах. Антисептики в ходе производственной деятельности циклически (для исключения

привыкания к ним дрожжевых клеток)

меняют.

13. Максимальный эффект при работе по низкотемпературной технологии достигается в случае расхода

электроэнергии на тонкое измельчение зерна 20–25 кВт⋅ч/т, на диспергирование 15–20 кВт⋅ч/т зерна с использованием тепла послеспртовой барды на нагрев

замеса в аппаратах – диспергаторе-

гомогенизаторе, аппарате ферментативной обраьотки АФО. На охлаждение

замеса в теплообменниках от 68 до

60 °С и от 60 до 25–28 °С используют

холодную воду температурой 15 °С.

14. Стерилизацию аппаратов, продуктовых трубопроводов, арматуры,

технологических емкостей проводят

после их освобождения, очистки, промывания водой, греющим паром по

схемам, принятым в отрасли.

15. В случае возникновения отклонений в производстве его параметры

регулируют с учетом возникающих

обстоятельств для исключения закисания бражки и снижения эффективности процесса. При невозможности

регулирования режимов в заданных

параметрах переходят на работу по

типовой схеме механико-ферментативной обработки МФО.

Принципиальная схема переработки

концентрированного сусла из зерна

пшеницы по холодной низкотемпературной технологии приведена на рисунке.