|

Аппаратура для утилизацмм отходов производства и получения сухой биомассы на климовском крахмало-паточном комбинате в Брянской области |

|

|

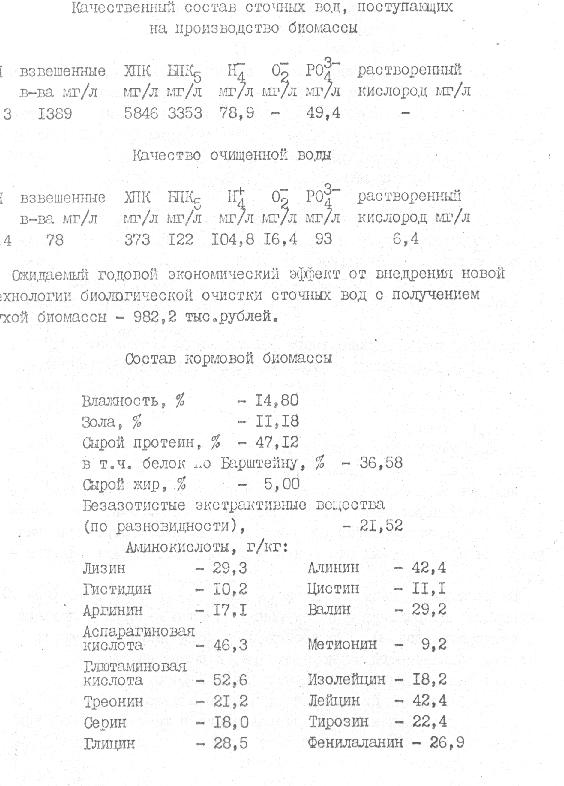

Производство белковой биомассы организовало впервые в стране по технологии ВНИИ ВОДГЕО, предусматривающей предварительную биологическую очистку производственных сточных вод. Процесс получения сухого белкового продукта состоит из полу сгущенной биомассы с последующей ее сушкой на распылительной сушилке ЖТ-5-01-РЦ1О-550-ВК-11 производства Туймазинского завода химического машиностроения. Сырьем для выработки биомассы служат отходы крахмального производства - клеточный картофельный сок и глютеновая вода, которые перегружали очистные сооружения и наносили ущерб народному хозяйству загрязнением водоемов. Годовой экономический эффект от предотвращения загрязнения более 300 тысяч рублей. Цех для производства сгущенной биомассы сметной стоимостью 360 тысяч рублей построен хозяйственным способом в 1985 году по разработкам ВНИИ ВОДГЕО совместно с Климовским ОКБ НПО крахмалопродуктов, нестандартизированное оборудование изготовлено по чертежам ОКБ на предприятии. В 1988 году за счет реконструкции и технического перевооружения комбината суточный объем переработки сырья увеличен в 2 раза с 500 до 1000 т картофеля и с 60 до 100 т кукурузы, в этом же году по проекту ПК Брянскагропромтехпроект построено отделение сушки сгущенной биомассы. Сухая биомасса применяется как высокобелковая добавка в корм скоту. При наличии рядом животноводческих ферм и комплексов в корм скоту может использоваться сгущенная биомасса, как срок ее хранения не более 8 часов. Технология получения биомассы внедряется на предприятиях по производству дрожжей, лимонной кислоты, на сахарных заводах.

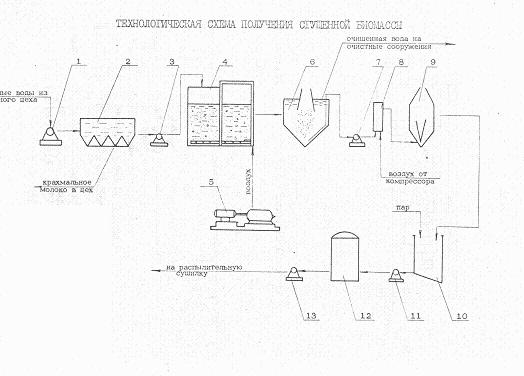

Описание технологического процесса получения сгущенной биомассы (см. схему )

Поступающие из терочного цеха, сточные воды, содержащие белковые вещества, насосом СОТ-100 (поз.1) перекачиваются в первичный отстойник V = 40 м3 (поз.2) идя извлечения из них остаточного крахмала. Далее очищенная вода насосом СОТ-100 (поз.З) направляется в фермента тор V = 1000 м3 (поз.4), туда же подается ортофосфорная кислота из расчета 0,6-0,8 г фосфора на 100 г БПК полн. Очистка сточных вод основана на культивировании штаммов микроорганизмов, которые в аэробных условиях используют органические вещества, находящиеся в сточных водах, для своего развития и роста. Очистка в ферментаторе производится последовательно в четырех камерах. Подача вод осуществляется в первую камеру. Использование

многократного ферментатора позволяет получить более глубокую очистку и

высокую скорость изъятия органических веществ. Процесс очистки ведется при рН

= 7,6-8,4, температуре 20-35°С и непрерывной подаче воздуха от

турбовоздуходувки Из последней камеры ферментатора жидкость поступает во вторичный отстойник V = 1000 м3 (поз.6), где за счет осаждения происходит отделение биомассы. Очищенная вода переливается через верхний переливной желоб и направляется на очистные сооружения. Продолжительность отстаивания - 2 часа. Гидравлическая нагрузка на вторичный отстойник - 2 м3 /м час. Эффект очистки 35 %. Из отстойника избыточная часть биомассы насосом ЗК-6 (поз.7) непрерывно направляемся на сгущение методом напорной флотации на сатуратор (поз.8), где происходит растворение в жидкости воздуха, подаваемого от компрессора, и далее на флотатор (поз.9) для отделения биомассы от жидкой фазы. После флотатора биомасса поступает в плазмолизатор V = 5 м3; (поз.10), где происходит ее стерилизация в течение 30 мин при температуре 85-98 °С, в результате чего происходит ее дополнительное сгущение за счет термофилизации. Сгущенная масса из плазмолизатора насосом АНВ-125 (поз.11) направляется в отстойник биомассы V = 40 м3(поз.12) и далее насосом АНВ-125 (поз.13) в сушильное отделение. Влажность сгущенной биомассы - 94 %.

: Ферментатор

Ферментатор - металлический резервуар, разделенный радиальными перегородками на четыре аэрационные камеры. Сообщение жидкости между камерами осуществляется за счет отверстий в перегородках, расположенных в нижней части. Размер отверстий принимается из расчета движения жидкости в них со скоростью 0,1-0,2 м/с. Для предотвращения выбросов пены борта ферментатора выше уровня жидкости на 3 м, перегородки между камерами выше уровня жидкости на 1 м. Из первой камеры предусматривается возможность отбора биомассы на сгущение и сушку. Аэрационные камеры оборудованы воздухораспределительной системой из черных стальных труб с отверстиями диаметром 3-5 мм, расположенными в нижней части трубы в 2 ряда в шахматном порядке. Отверстия располагаются под углом 90°. Количество отверстий принять из учета скорости движения воздуха 15 м/с. Необходимое количество воздуха принимается из расчета 38 м3 на 1 кг БПК полн. Окислительная мощность - 5 кг БПК м3/сутки. Удельный прирост биомассы - 04 кг/кг БПК. СатураторСатуратор - промежуточная емкость для растворения воздуха в жидкости во время пребывания в ней бражки с биомассой. Объем сатуратора принимается, исхода из времени растворения в нем воздуха в течение 5 мин, что должно соответствовать объему жидкости, подаваемой насосом за это время. Подача смеси жидкости с воздухом в сатуратор осуществляется в нижнюю часть, а отвод ее из верхней части. Выше отводящей трубы устанавливается поплавковый клапан для отвода нерастворившегося воздуха. В нижней части сатуратора установлен манометр для контроля за давлением. Для поддержания заданного давления в сатураторе на его отводящей линии устанавливается редукционный. После клапана установлен проботборный кран.

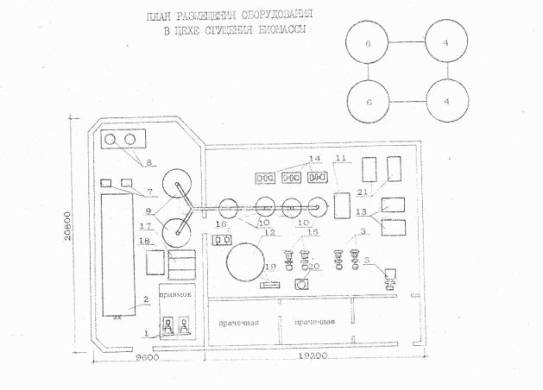

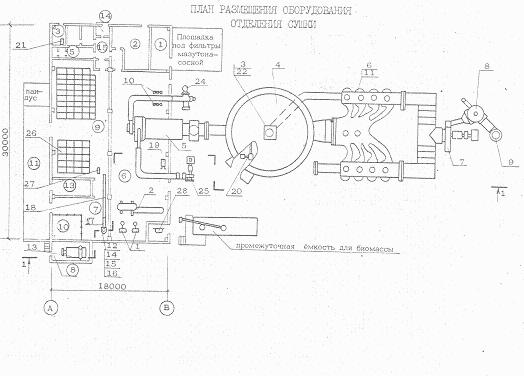

ФлотаторФлотатор - вертикальная емкость с коническим верхом и дном. В нижней части расположена центральная подающая труба, расширяющаяся кверху в целях плавного уменьшения скорости потока в ней, исключений турбулентности потока во флотаторе и создания спокойной зоны разделения биомассы и бражки. Скорость выхода жидкости из центральной трубы не более 4 см/с. Вторая труба, размещенная в нижней части флотатора, служит для отвода бражки после отделения биомассы. Эта труба в верхней части имеет водослив с регулируемым уровнем, позволяющим устанавливать его ниже конической части выхода биомассы в диапазоне от 0,2 до 1,0 м. Диаметр трубы принимается из расчета скорости потока не более 0,5 м/с. Выход сгущенной биомассы в виде пены осуществляется через верхний конус в сборный круговом желоб, диаметр отверстия в верхней части конуса 0,75 м. Степень сгущения биомассы регулируется уровнем подвижного водослива. Объем флотатора рассчитывается из условия пребывания в нем смеси не более 1,5 часа. Из кругового желоба флотатора биомасса по наклонному прямоугольному лотку сечением 30 х 30 см поступает в плазмолизатор. Движение сгущенной во флотаторе биомассы по лотку осуществляется за счёт образования у дна лотка жидкостного потока, образуемого из жидкости, стекаем ой с пены сгущенной биомассы. Отделение жидкой фазы от биомассы осуществляется в конце лотка за счет устройства поперечного порожка на дне высотой 50 мм. Сразу перед порожком делается отверстие, из которого жидкость по трубе даметром 25 мм свободно стекает, а биомасса поступает в плазмолизатор. Принимаем два флотатора. ПлазмолизаторБиомасса из лотка подается во входное устройство камеры, куда по перфорированной трубе подается пар. Из входного устройства нагретая до 80-90 С биомасса поступает через щелевое отверстие в камеру, где происходит дополнительное обезвоживание нагретой биомассы за сет выделения из нее дополнительной влаги. Из камеры биомасса поступает в выходное устройство через щелевое.отверстие. Щелевые отверстия расположены по всей дайне камеры строго горизонтально. Входная щель делается выше выходной щели на 100-150 мм. Высота щели 200 мм. В приемном устройстве биомасса деэмульгируется механическим способом для придания ей текучести и разрушения пены. В качестве устройства для механического гашения пены служит вращающийся вал со скоростью 100-200 об/мин с прикрепленными к нему металлическими стержнями, установленными под углом в 4 ряда с шагом 20 мм. Длина отверстия может быть принята 120-150 мм. Образующийся конденсат и выделенная влага из биомассы собираются в нижней части камеры, из которой они отводятся через патрубок в днище. Сливной конец патрубка находится ниже уровня выходной щели на 150 мм. Сливной патрубок размером 50 мм имеет регулирующую задвижку. Камера должна иметь термоизоляцию и вытяжку через зонт» Температура нагрева биомассы контролируется термометром. План

размещения оборудования в цехе сгущения показан на рисунке ниже

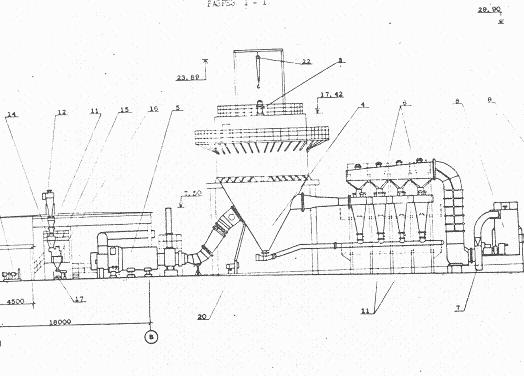

Отделение

сушки сгущенной биомассы (см. стр. 98-101) 98

99

100

101

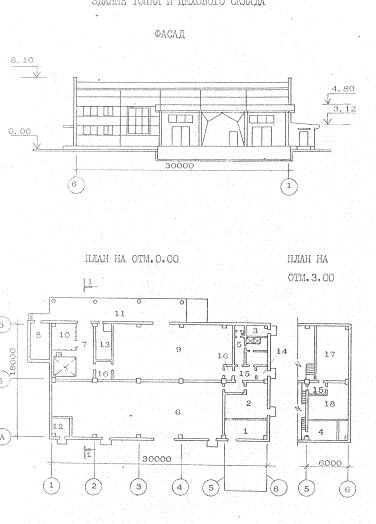

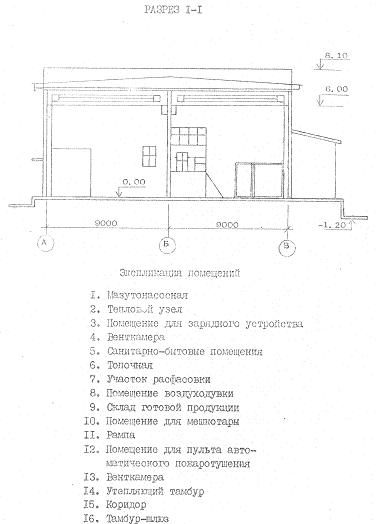

Проект шифр 4859 разработан

проектной конторой "Брянскагропромтехпроект" Область применения: районы с обычными геологическими условиями; расчетная зимняя температура наружного воздуха -26°С; вес снегового покрова - 100 кгс/м2; скоростной напор ветра - 27 кгс/м2. Отделение предназначено для сушки сгущенной биомассы, поступающей из цеха сгущения,и получения сухого белкового продукта. Строительные конструкции и инженерное оборудование (здание топки и цехового склада). Фундаменты по серии 1.412-1/77 вып.1

Фундаментные балки по серии 1.415-1 вып.1

Колонны по серии 1.423-3

вьш.1 ВОДОПРОВОД хозяйственно-питьевой Канализация хозяйственио-бытовая в

наружную сеть, производственная в оборотную систему

водоснабжения завода Отопление водяное централизованное Вентиляция приточно-вытяжная с естественным и механическим

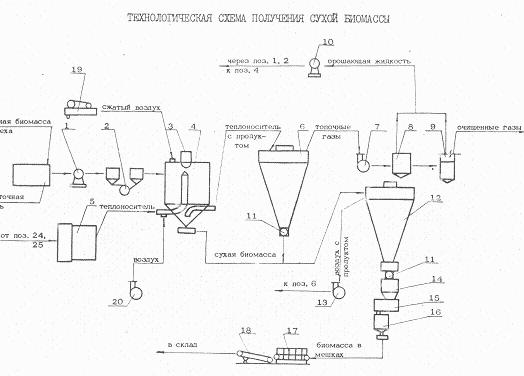

побуждением Аспирация батарейные циклоны Пароснабжение от существующей котельной Мазут от существующего мазутного хозяйства завода Описание технологического процесса получения сухой биомассы (см. схему )

Сгущенная биомасса из цеха сгущения поступает

в промежуточную емкость, рассчитанную на 4-часовой запас работы распылительной

сушилки. Затем биомасса насосом АНВ-125 (поз.1) направляется на блок

управления питанием (поз.2) и через фильтры - в центробежный распылитель

Ц75-81 (доз.З) распылительной сушилки ЖТ-5-01-РЩО-550-ВК-И (поз.4). Туда же

подается сжатый воздух от компрессора (поз.19). Через топку (поз.5)

производительностью 13 Гкая/час, разработанную ВНШИ теплопроект г.Москва, в

сушильную камеру подаются разбавленные воздухом топочные газы. Воздух

поступает от вентилятора (поз.20). Полученный сухой продукт из конусной части сушилки и через шлюзовые питатели Ш1-45РВК-01 (поз.II) циклонов газоочистки пневмотранспортом подается в разгрузочный циклон (поз.12). Воздух через турбовоздуходувку ТВ-100-1,12 (поз.13) направляется в газоход блока газоочистки по замкнутому контуру. Сухой белковый продукт через шлюзовой питатель Ш1-45РБК-01 поступает в надвесовой бункер (поз.14) и далее через автоматические весы ДМС-50-2 (поз.15) и подвесовои бункер (поз.16) расфасовываются в мешки по 20-30 кг. После мешкозашивочной машины ЗЗЕ-М (поз.IV) продукт по транспортеру УТ-1М (поз.18) направляется на склад готовой продукции. На складе сухая биомасса хранится на поддонах в штабелях. Отгрузка производится автотранспортом с рампы. Для механизации раоот в складе предусмотрен электропогрузчик ЭПВ-1,25. Режимы работы сушильного агрегата автоматизированы. Управление - дистанционное с общего пульта Технико-экономические показатели отделения сушки биомассы . 1. Производительность, т/сут. - 10,0 2. Общая сметная стоимость, тысяч рублей - 951,51 - в том

числе оборудование - 329,59 3.

Построенные трудозатраты, чел.-дней. - 22176 4. Срок

окупаемости капвложений, лет

- 1,5 5. Уровень

рентабельности, % - 63,4 6. Годовая

прибыль, тысяч рублей

- 637,6 7.

Обслуживающий персонал, чел - 29 в том

числе в цехе сгущения - 12 . 8. Уровень

механизации. % - 89,0

9. Строительный объем, м3 - 4606,0 10. Площадь застройки, м2 - 631,0 11 11. Годовой расход мазута, т.у.т - 4173,0 12. Потребная электрическая мощность, кВт - 624,0 13. 13. Расход основных строительных материалов:

- цемент, приведенный к М400, т - 792,0 - сталь,

приведенная к классам - лесоматериалы, приведенные к круглому лесу, м3 -21,0 - бетон и железобетон, м3 - 765,12 - кирпич, тысяч штук - 131,2 Технологический процесс рекомендуется для внедрения на предприятиях перерабатывающих картофель более 200 тонн в сутки, кукурузы в межсезонный период более 60 тонн, а также на всех кукурузоперерабатывающих заводах. |