|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Процесс горения топлива. Лекции  html html

Вечный двигатель на мазуте, солярке, керосине. да на всем, что горит  video video

Схема двигателя Баландина без коленчатого вала  vid vid

Чудо-Мотор Сергеева  vid vid

Топливные компании занижают объемы продаж жидкого топлива за рубеж, например Продавец в России показывает объем проданного топлива в 3 раза меньше, чем получил зарубежный Покупатель. Это прямое воровство бюджетных средств  пора с этим кончать пора с этим кончать

Почему Европейская и Американская таможни регистрируют поступление нефти из России в несколько раз больше, чем оформляет Российская таможня? Что и как воровать при путинизме?  Василий Симчера бывший Глава Росстата Василий Симчера бывший Глава Росстата

Топливо для котельных агрегатов Топочный котельный мазут (Жидкое топливо) --> Изменение цен на нефть и мазут в 2019  video video

Воду нужно поджигать правильно. Часть 7. vid

vid vid

Твердое топливо и его классификация vid Газовое топливо vid Экономия топлива в котлоагрегатахvid нижение выбросов окислов серы vid Расчет трубопроводов vid Экономия тепловой энергии на предприятии vid Котельные установки с паровыми и водогрейными котлами и их компоновка

Технологическая схема производства тепла в котельной ссылка Устройство котельных помещений ссылка Вода для питания паровых и водогрейных котлов Вода, состав, свойства, осветление многослойной фильтрацией, обезжелезивание, удаление солей. ссылка Требования к качеству питательной воды Подготовка воды для питания котлов ссылка Деаэрация питательной и подпиточной воды для питания котлов ссылка Водный режим котельных агрегатов ссылка Теоретический объем воздуха и дымовых газов

Энтальпия воздуха и продуктов сгорания

Коэффициент полезного действия КПД котельных агрегатов ссылка Составные части теплового баланса котельного агрегата ссылка Дымовые трубы ссылка

Резонансный трансформатор - умножитель в 10 раз мощности тока промышленной частоты 50 Гц

Горелка на воде. Пар + масло = увеличение теплоты сгорания

Анализ использования торсионных полей в народном хозяйстве и ЖКХ

Вакуумно - торсионные технологии - Геннадий Шипов 27.04.2016

Почему не внедряют БЕЗТОПЛИВНЫЕ ГЕНЕРАТОРЫ

Теплогенератор и устройство для нагрева жидкости с КПД более 100%

Патент магнитного двигателя «Рerendev» Юрий Астахов на канале Цвет https://youtu.be/jASpDi3DFqY

Вечный магнитный двигатель

Патент на магнитный двигатель от Муаммера Юлдуса

|

Топочный котельный мазут относится к высококалорийным топливам: Qнр = 38,3 МДж/кг (9150 ккал/кг). Сырую нефть как котельное топливо не используют. Сырую нефть предварительно перерабатывают и получают различные топлива (бензин, керосин, лигроин) и масла. Остаток от переработки сырой нефти — котельный мазут и является топливом для котлов. По элементарному составу котельный мазут, характеризуется высоким содержанием углерода до 87%, водорода до 11,1%, кислорода и азота до 1%. По содержанию серы SO2 нефть и мазут делят на два класса: малосернистые топлива с содержанием серы 1% и высокосернистые топлива — 2,5%. Котельный мазут бывает маловязкий и высоковязкий с большим содержанием смолистых веществ и парафина. Вязкость мазута является важным эксплуатационным фактором, определяющим способность транспортировки, слива, перекачки и сжигания его. С повышением температуры вязкость мазута уменьшается, поэтому все операции с мазутом производят с подогревом. Вязкость нефти и мазута обычно выражают в единицах условной вязкости ВУ. Согласно ГОСТ условной вязкостью называют отношение времени истечения из вискозиметра 200 мл испытуемого нефтепродукта при температуре испытания ко времени истечения 200 мл дистиллированной воды при 20°С. Это отношение выражается числом условных градусов. В зависимости от вязкости котельный мазут бывает нескольких марок, различающихся температурой застывания, которая всегда выше 0°С. Для наиболее вязких сортов мазута температура застывания — 25°С и выше, поэтому необходим предварительный подогрев такого мазута: при перекачке до 60 — 70°С, а при сжигании до 140°С. Температурой вспышки мазута называют такую температуру, при которой пары его образуют с окружающим воздухом смесь, воспламеняющуюся при поднесении к ней огня. При разогреве мазутов в открытых (без давления) емкостях в целях пожарной безопасности температура подогрева должна быть примерно на 10°С ниже температуры вспышки. В закрытых емкостях (змеевиках, трубах), находящихся под давлением, топливо можно подогревать мазут значительно выше температуры его вспышки. Жидкое котельное топливо (топочный котельный мазут) по своему элементарному составу мало отличается от сырой нефти. Мазут обычно содержит некоторое количество воды, увеличивающееся после водных перевозок, а также при разогреве в цистернах острым паром.

Для удаления воды из мазута применяют метод отстаивания в накопительных резервуарах хранения. Благодаря тому, что мазут легче воды он скапливается вверху, а вода опускается вниз резервуара хранения и в последующем сливается. Этот способ все ещё не достаточно хорош, т.к. требует дополнительной очистки подмазутной воды.

Следующий способ обезвоживания мазута предполагает его смешивание (гомогенизацию) с водой в приемных резервуарах и резервуарах для хранения при помощи гомогенизаторов. ссылка Этот способ позволяет избежать образования подмазутной воды и необходимости её очистки до качества, приемлемого для сброса в водоем рыбохозяйственного назначения.

Согласно ГОСТ 10585 — 75 мазут подразделялся на шесть марок: Ф5, Ф12, М40, М100, М200 и МП, из них в стационарных котельных установках сжигают мазут трех марок — М40, М100 и М200. Характеристика котельного мазута разных марок приведена в таблице 11.

Топочные мазуты —

остаточные продукты переработки нефти — поставляются в соответствии с ГОСТ. В

стандарте предусмотрено три марки топлива: маловязкий мазут — 40 и

высоковязкие мазуты — 100 и 200. Высоковязкий топочный мазут М-100 или М-200 применяется в котельных только при

возможности непосредственной подачи с нефтеперерабатывающих заводов по

трубопроводам, что является исключением. Требования, предъявляемые стандартом к

топочным мазутам, приведены в табл. 10-4. Основные

свойства топочных мазутов, определяющие условия их применения в котельных

установках: вязкость, температура застывания, содержание серы, влажность,

зольность, плотность, температура вспышки, низшая теплота сгорания. Топочные мазуты

характеризуются условной вязкостью, обозначаемой ВУ. Индекс указывает, при

какой температуре определяется вязкость. Маловязкие топлива типа солярового

масла характеризуются ВУ50, т. е. условной вязкостью при 50 °С; * При водных перевозках и сливе с подогревом «открытым» паром не более 5% ** Из бакинских нефтей допускается до 0,5%. *** Из арлано-чекмагушской, серноводской и бугурусланской нефтей — не более 4,3%. ' В числителе для малосернистого и сернистого

топлива, в знаменателе для высокосернистого топлива. для топочных мазутов, текучесть

которых при 50 °С недостаточна, вязкость определяется при температуре 80

или 100 °С и обозначается ВУ80

или ВУ100. Зависимость вязкости мазутов от температуры

показана на номограмме ВТИ (рис. 10-6). Горизонтальными линиями с цифрами на

номограмме обозначены значения

рекомендуемой и предельно допустимой вязкости для насосов и форсунок

разных типов, по которым может быть ориентировочно определена необходимая температура подогрева

соответствующего топлива. Величина

вязкости, определяющая качество распыления в форсунках, а следовательно, и

экономичность сжигания, а также продолжительность слива и гидравлическое

сопротивление при перекачке по трубопроводам, имеет в эксплуатации

важное значение. Температура

застывания мазутов марки 40 от 10-25°С, марки 100 от 25-42 °С. Верхние пределы относятся к мазутам из высокопарафинистых нефтей. Вблизи температуры застывания в мазутах

образуется Рис. 10-6. Номограмма для

определения вязкости и температуры мазута. 1 — предельная вязкость мазута для

винтовых и шестеренчатых насосов; 2 — то же для поршневых и скальчатых насосов; 3 — то же для центробежных насосов

производительностью 20—40 т/ч; 4 — то же для паровых форсунок; 5 — то же для воздушных вентиляторных форсунок; 6 — то же для воздушных компрессорных форсунок; 7 — то же для

механических форсунок и рекомендуемая вязкость для паровых форсунок; 8 — рекомендуемая вязкость мазута

для воздушных и вентиляторных форсунок; 9 —то же для механических

форсунок. так называемая псевдокристаллическая

структура, вызывающая

понижение текучести и затруднение слива и перекачки

(80—100°ВУ). Для мазута марки 100 это имеет

место за 25—30 °С до температуры застывания. В некоторых мазутах

формируются трудно расплавляемые твердые комки и зерна. По количеству серы мазуты делятся на малосернистые, сернистые и

высокосернистые с содержанием серы до 0,5, 2 и 3,5% соответственно. Содержание серы в мазутах зависит от исходной нефти, но значительно выше, чем

в последней, так как сера концентрируется преимущественно в тяжелых остаточных продуктах. При переработке высокосернистых нефтей содержание

серы в мазутах может доходить до 4,3%. Сера содержится в мазутах в активной и пассивной форме. Активная сера

вызывает коррозию трубопроводов, подогревателей в резервуарах, теплообменников

и хвостовых поверхностей нагрева при

температурах стенки металла последних ниже температуры точки росы. В мазутах, выпускаемых

нефтеперерабатывающими заводами,

содержатся, как правило, только следы воды. Значительное обводнение мазута

происходит при перевозках и в особенности при подогреве открытым паром. При подогреве мазута открытым паром содержание влаги

в мазуте резко возрастает, что не только вызывает потери пара и конденсата, но и ухудшает качество самого

мазута. В результате снижается коэффициент полезного действия КПД котлоагрегатов и надежность работы котельной. При подогреве в открытых резервуарах вода, содержащаяся в мазуте, вызывает вспенивание. Зольность мазутов марок 40 и 100 составляет от

0,10 до 0,15% (мазуты бакинских нефтеперерабатывающих заводов до 0,4%).

Присутствие в золе щелочных и щелочноземельных металлов и ванадия снижает

температуру ее размягчения и приводит к образованию минеральных отложений на

поверхностях нагрева. Увеличение зольности мазута от 0,1 до 0,3% усиливает образование отложений в 2—3 раза, снижает

экономичность и теплопроизводительность котлоагрегатов. Зольность топочных мазутов в 2—4 раза больше зольности исходной нефти. Плотность топочных мазутов, измеряемая при

20 °С, мало отличается от плотности воды. Плотность мазута может изменяться в пределах 950—1050 кг/м3. Из-за

малого отличия плотности мазутов и воды отделение воды от мазута путем естественного отстоя почти исключено. Максимальная

плотность мазута М100, установленная стандартом, составляет 1015 кг/м3. Температура вспышки мазутов колеблется в

пределах 90—170°С, для мазута 100 должна быть по стандарту не ниже 110 °С. Низшая теплота сгорания обезвоженного мазута Qр= 9 500 — 9 800 ккал/кг, при влажности Wр = 5°/0 низшая теплота сгорания топлива марки 40 Qр = 9 140 – 9 330 ккал/кг,

марки 100 9 050 – 9 250 ккал/кг. Меньшие величины относятся к высоковязким, большие к маловязким мазутам. Основными источниками потерь мазута, а

также связанных с его применением потерь тепла в условиях котельных установок являются: Нормы потерь топочного мазута при приеме и

хранении приведены в табл. 10-5. Таблица 10-5 Нормы потерь топочного котельного мазута при приеме

и хранении Перевозки мазута в

железнодорожных цистернах (в процентах от перевозимого количества) ..................0,040 Прием мазута из

железнодорожных цистерн, автоцистерн, нефтеналивных судов, резервуаров (в

процентах от принятого количества): из железнодорожных и

автоцистерн в заглубленные железобетонные и наземные металлические резервуары .. 0,021 из барж и танкеров в

заглубленные железобетонные и наземные металлические резервуары ...........0,006 Хранение мазута в резервуарных емкостях (1 кг на 1

м2 поверхности испарения в месяц): резервуары

заглубленные, железобетонные ........0,003 резервуары наземные,

металлические..........0,006 Примечание. Для вертикальных наземных

цилиндрических резервуаров поверхность испарения принимается по калибровочной

таблице нижнего пояса, а для заглубленных вертикальных резервуаров — по

калибровочной таблице на 0,8 высоты взлива независимо от фактической степени

заполнения. Для

горизонтальных цилиндрических наземных и заглубленных резервуаров поверхность

испарения вычисляется исходя из заполнения резервуара на 0,75 высоты взлива

независимо от фактической степени заполнения по формуле F=0,865 · d · l, где d — диаметр корпуса

резервуара для хранения мазута; l — длина цилиндрической части резервуара для мазута; 0,865 — постоянный коэффициент. Нормы для заглубленных железобетонных резервуаров распространяются на резервуары с

заcыпкой от 0,2 м и выше над верхом кровли и временно — па заглубленные горизонтальные металлические

резервуары с засыпкой от 0,3 м и выше над верхней образующей. Нормы потерь топочного мазута одинаковы в

весенне-летний и осенне-зимний периоды. Нормы путевых

потерь мазута при перевозках в железнодорожных цистернах принимаются

независимо от расстояния и периода года. Устройство и эксплуатация складов жидкого топлива котельных должны обеспечивать: >

минимальный

расход тепла на подогрев мазута при разгрузке из цистерн, хранении и подаче в котельную, при соблюдении требуемой вязкости топлива; >

быстрый и полный слив мазута из разгружаемых цистерн, что важно как в отношении

уменьшения простоя транспортных средств, так и для сбережения топлива и тепла на подогрев; >

исключение

или уменьшение обводнения мазута при сливе и хранении; >

подготовку мазута — подогрев и фильтрацию, а для сернистого мазута и химическую обработку — добавку жидких присадок. В состав установки для снабжения котельной

топочным мазутом входят сооружения и

устройства для приема и хранения

топлива, подготовки и подачи его в котельную. Устройство для приема

топочных мазутов из железнодорожных цистерн состоит из эстакады для обслуживания узла разогрева у сливаемых цистерн, междурельсового

сливного лотка, снабженного паровой рубашкой, и лотков, ведущих в подземные

резервуары - хранилища. При наземных

резервуарах в состав устройства

добавляется заглубленная «нулевая» емкость, из которой топливо

перекачивается насосами в хранилище. Для

котельных рассматриваемого в настоящей работе типа применяют установки с

двумя подземными резервуарами емкостью по 50, 100, 250, 500 и 1 000 м3 и

двумя наземными резервуарами емкостью по 200, 400 и 1 000 м3 по

типовым проектам Сантехпроекта. Подогрев массы мазута в резервуарах

циркуляционный, горячим мазутом и местный. Оборудование для подготовки и

подачи мазута в котельную размещено в насосной. В зависимости от расхода мазута

применяют насосные производительностью 3,25;

6,5; 11 м3/ч, а также 2X11 и 2X22 м3/ч. Принципиальная схема трубопроводов мазутонасосной для установки с подземными резервуарами показана на рис. 10-7. В состав основного оборудования входят насосы / подачи мазута в котельную, насосы 2 циркуляционно-греющего контура, подогреватели мазута 3, фильтры грубой очистки 4, фильтры тонкой очистки 5. Вспомогательное оборудование насосной — охладитель конденсата 6 и дренажные насосы 7. Для предотвращения твердых отложений и пробок в мазутопроводах необходимо поддерживать постоянную циркуляцию в контуре подачи топлива в котельную и температуру, зависящую от вязкости мазута и типа Применяемых форсунок (см. рис. 10-6). Регулирование температуры и давления мазута должно быть автоматизировано. Жидкое топливо может применяться в котельных в качестве основного — в течение всего периода работы, резервного — в течение длительного периода (зимние месяцы), аварийного — при непродолжительном прекращении подачи основного топлива (газа) и в качестве растопочного — при камерном сжигании твердого топлива. Требования к устройству складов мазута котельных установок в зависимости от назначения жидкого топлива и местных условий изложены в нормативных документах [Л. 3, 4]. Для быстрого и безостаточного слива топочных мазутов из железнодорожных цистерн требуется снижение вязкости мазутов, что достигается подогревом до температуры, обеспечивающей текучесть мазутного топлива (табл. 10-6). Рис. 10-7. Принципиальная схема

мазутонасосной с циркуляционным разогревом для подземных мазутных резервуаров. На рисунке 135 изображена схема наземного мазутохранилища. Примечания: 1. Для сернистых мазутов 40 и 100 температура разогрева в

топливохранилищах и приемной емкости 70 — 80 °С. 2. В открытом баке во избежание вспенивания

температура разогрева мазута должна быть не более 90 °С. 3. Температура разогрева солярного масла перед

сливом из железнодорожных цистерн 10—15 °С. Для экономии топлива и тепла

необходима замена разогрева мазута в железнодорожных цистернах «открытым»

паром другими методами разогрева. Наиболее целесообразна доставка топочных

мазутов в цистернах, оборудованных паровыми рубашками в сливном приборе и в

нижней части бака. Конструкция таких цистерн разработана ЦНИИ МПС. Безостаточный слив мазута из

60-тонной цистерны, снабженной паровой рубашкой, обеспечивается за 4 часа вместо 10—14

часов, удельный расход пара на слив мазута уменьшается в среднем в 2 раза, исключается обводнение

мазутного топлива, соответственно на 5—10% увеличивается полезная емкость мазутохранилищ,

исключается трудоемкая ручная зачистка цистерн от остатков мазута, значительно

повышается производительность и улучшаются условия труда по разгрузке топлива.

По расчетам Теплоэлектропроекта затраты на внедрение цистерн, оборудованных

паровыми рубашками, окупятся примерно за полтора года [Л. 11]. В научно-исследовательских

организациях и на предприятиях разрабатываются и другие экономичные методы разогрева

мазута для слива из железнодорожных цистерн. Виброподогреватели мазута позволяют

примерно в 20 раз увеличить коэффициент теплоотдачи по сравнению с

коэффициентом для неподвижной поверхности. Продолжительность разогрева мазута

на 60 °С в цистерне 50 м3 составляет 3,5 ч, тепловая мощность около 0,4 Гкал/ч, мощность парового привода 4,8 кет, поверхность нагрева подогревателя 5,65 м2, скорость вибрации 0,83 м/сек [Л. 43]. На ГРЭС-1 Ленэнерго разработан и внедрен разогрев мазута методом электроиндукционных потерь. Основное достоинство метода — исключение обводнения мазута, сокращение времени слива до 4—6 часов, исключение тяжелого труда по ручной зачистке. Электрическая мощность установки — 160 кВт.

Наиболее эффективным методом подогрева поверхности емкости является индукционный нагрев, заключающийся в сообщении тепла нагреваемой среде циркуляцией индуктированных в ней электрических токов.

Индукционный нагрев производится при помощи соленоида, выполненного из проволоки с малым омическим сопротивлением (медь, алюминий), внутри которого помещается подлежащая нагреву емкость или трубопровод с нефтепродуктом. Через соленоид пропускается электрический ток,, который создает вокруг соленоида переменное магнитное поле, индуктирующее в стенках обогреваемого трубопровода или сосуда вторичный ток, преобразующийся в тепло.

По предложению А. А. Романова, А. Д. Гольдмана, С. Н. Зонова и М. Н. Каюкова на 1-ой ГЭС в Ленинграде экспериментально исследован разогрев мазута в вагонах-цистернах методом электроиндукции. Исследования дали положительные результаты, на основе которых сооружена промышленная установка.

При индукционном нагреве:

устраняется обводнение котельного топлива;

время слива мазута сокращается в 2,5-3 раза по сравнению с продолжительностью слива при подогреве паром;

обеспечивается слив котельного топлива без остатков;

улучшаются условия труда обслуживающего персонала и создаются условия для автоматизации установки.

Показатели индукционного нагрева мазута очень близко сходятся с показателями, характеризующими слив из вагонов-цистерн 1 с паровой «рубашкой».

Электроиндукционный подогреватель для слива мазута (см. изображение) состоит из двух отдельных каркасного типа полуцилиндров 2 и 3, изготовленных из полосовой стали, на которых смонтирована электрообмотка из медного или алюминиевого провода 4 сечением 95-150 мм2. Каждый провод, смонтированный на полуцилиндрическом каркасе, имеет вид полукольца, верхний и нижний концы которого имеют штекерные контакты 5.

Полуцилиндры с проводами крепятся на металлических рамах 6, имеющих по две пары колес, служащих для передвижки левого и правого полуцилиндров к цистерне, когда требуется подогрев стенок, и для обратной откатки их от цистерны после подогрева и слива мазута.

При соединении полуцилиндров все полукольца проводов, расположенные группами по длине цистерны с мазутом, соединяются при помощи штекерных

контактов, образуя целые витки обмотки. Штекерные контакты каждой группы собраны на жестких изоляционных кольцах. Полуцилиндрические каркасы с обмоткой, установленные на тележках, передвигаются к цистерне и в свое первоначальное положение с помощью механизмов с электроприводом.

К обмоткам подводится электрический ток промышленной частоты, напряжением 120-220-380 в, однофазный или трехфазный в зависимости от принятой схемы соединения групп обмотки.

Конструкция отдельных узлов устройства индукционного нагрева и выбор наиболее рациональной схемы наложения обмоток по цистерне приняты после проведенных многочисленных опытов на макетах, в лабораторных условиях и на натуральной железнодорожной цистерне, наполненной мазутом.

Разогрев мазута марки 100 производился в цистерне грузоподъемностью 50 тонн при -15° С и сильном северном ветре. На цистерне были смонтированы три группы витков обмотки, по 25 витков в группе. На обмотки, соединенные в треугольник, было подано напряжение 220 вольт; подведенная мощность составляла 160 квт, сила тока в линии 700 А, в фазах 700/3 А. Сливной прибор был открыт через 1 час после включения индукционного нагрева. Слив мазута продолжался 5 часов. Нагрев стенок котла железнодорожной цистерны электромагнитной индукцией доходил до 80-100 °С. Внутренняя поверхность стенок самоочищается; остатков мазута в вагоне-цистерне не было.

Стоимость подогрева мазута электроиндукционным методом при сливе из ж/д цистерны по сравнению с подогревом открытым паром, по данным 1 ЛГЭС, оказалась ниже в 3-3,5 раза.

Недостатком индукционного нагрева является значительный расход электроэнергии. Но если дополнительно применить резонансный контур, включающий (помимо катушек индуктивности) конденсаторы,

то расход электроэнергии при индукционном нагреве мазута на сливе снижается в 10 раз Разрабатываются также установки для разогрева цистерн прокачкой горячего мазута, при помощи инфракрасных лучей и др. До возможности

систематического получения топочных мазутов в специализированных цистернах с

паровыми рубашками и при отсутствии других устройств целесообразно применять

для разогрева мазута перед сливом взамен «открытого» пара переносные

змеевиковые подогреватели системы Гластовецкого и Чекмарева, состоящие из трех

секций, соединяемых при помощи шлангов. Поверхность нагрева

подогревателя, применяемого для цистерн емкостью 50—25 м3, составляет 23,1 м2,

вес 228 кг. Подогреватели изготовляют из стальных или дюралюминиевых труб. В

качестве теплоносителя применяют сухой насыщенный или слабо перегретый (до 200

°С) пар давлением 6—8 кгс/см2. Основные недостатки

переносных змеевиковых подогревателей: значительный вес и громоздкость, затрудняющие

обслуживание, большая продолжительность разогрева, необходимость зачистки

цистерны после слива. Существенные преимущества таких подогревателей перед

разогревом «открытым» паром: исключение обводнения мазута, экономия топлива. Некоторое ускорение

разогрева «открытым» паром достигается путем применения пара повышенных параметров

— давлением до 6—8 кгс/см2, лучше слегка перегретого, до 200°С. Хорошая

тепловая изоляция подводящих паропроводов и правильно организованный дренаж

способствуют уменьшению обводнения мазута и ускорению разогрева. Потери мазута во время слива

из цистерн сокращаются при замене переносных лотков на стационарные

междурельсовые, как это принято в действующих типовых проектах установок для мазутоснабжения

котельных (Сантехпроект, 1967 г.). Потери тепла сокращаются при закрытых

крышками сливных лотках, что способствует также ускорению слива топлива.

Давление пара в рубашке обогреваемого междурельсового лотка не должно

превышать 2 кгс/см2. Использование паровых рубашек или встроенных змеевиков,

которыми оборудована часть цистерн, должно быть обязательным при разогреве мазута

перед сливом. Наиболее распространенный до последних лет

способ разогрева мазута в резервуарах при помощи паровых змеевиковых или

секционных подогревателей обладает крупными

недостатками, к числу которых относятся низкая эффективность передачи

тепла высоковязкому мазуту из-за осаждения на трубах карбоидов и других загрязнений, что обусловливает большой

расход металла на создание развитой поверхности нагрева подогревателей, почти

полное отсутствие отстоя воды при подогреве высоковязких

мазутов из-за незначительной разницы плотности топлива и

воды, выключение части поверхности нагрева змеевиков или секций донными

отложениями в резервуарах, обводнение мазута в результате коррозии и нарушения плотности многочисленных соединений труб, сложность проведения ремонтных работ. Эти недостатки способа

подогрева непосредственно влияют на качество подготовки мазутов для сжигания, увеличивают

потери топлива, затрудняют эксплуатацию котельных. В мазутных хозяйствах котельных, в которых еще сохранился способ разогрева мазута в резервуарах при помощи змеевиковых или секционных подогревателей,

целесообразно заменить его на циркуляционный, разработанный профессором Геллером (Л. 43). В последние годы циркуляционный способ разогрева мазута,

обладающий многими преимуществами, получает все более широкое распространение.

Затраты на реконструкцию мазутного хозяйства окупаются в короткий срок за счет

улучшения качества подготовки топлива, его

экономии при сжигании, повышения надежности эксплуатации, удешевления

очистки и ремонта резервуаров для хранения мазута. Циркуляционный

подогрев резервуаров для хранения мазута осуществляется подачей топлива

насосом из нижней части хранилища через внешний подогреватель к насадкам, расположенным в хранилище.

Турбулентные затопленные струи горячего мазута, выбрасываемые из насадков,

обеспечивают быстрое и эффективное

перемешивание, однородный состав и равномерную температуру топлива,

препятствуют отложению карбоидов. В качестве внешних

подогревателей применяются трубчатые секционные конструкции. Относительно высокие скорости мазута в трубчатых

подогревателях обеспечивают благоприятные условия теплопередачи от греющего теплоносителя к мазуту и длительную работу без образования отложений. В современных Типовых

установках для снабжения мазутом котельных нашли применение подогреватели мазута ПМ-25-6 и

ПМ-40-15, изготовляемые таганрогским заводом «Красный котельщик». Хорошо зарекомендовали себя секционные подогреватели мазута конструкции ПКБ Башкирэнерго. Каждая секция такого подогревателя мазута состоит из пучка труб диаметром 38x3 мм, заключенного в кожух диаметром 219х6 мм. Удельная поверхность нагрева этого подогревателя, отнесенная к 1 тонне подогреваемого мазута, благодаря высокому коэффициенту теплопередачи и рациональной компоновке трубных пучков в 2,5 раза выше, а вес металла в 6 раз меньше, чем у широко распространенных подогревателей мазута типа «труба в трубе». Благодаря возможному

быстрому повышению температуры массы мазута в резервуаре циркуляционный подогрев позволяет уменьшить температуру мазута при

его хранении, что сокращает расход тепла на подогрев и уменьшает потери топлива от испарения. Местный

подогрев мазута внутри резервуара выполняют при этом только в зоне всасывающей трубы. При хранении топочных

мазутов, представляющих собой сложные многофазные смеси органических и

неорганических соединений, на днище и стенках резервуаров образуются

большие отложения — осадки. Толщина слоя осадков зависит от промежутка времени между зачистками, способа разогрева

мазута в резервуаре, особенностей топлива и может достигать высоты 1 метр. Мазутные

осадки могут снизить полезную емкость резервуаров на 20—25% и, кроме того,

значительно ухудшают подогрев топлива вследствие заиливания подогревательных

устройств. Наиболее подвержены отложениям резервуары, оборудованные паровыми

змеевиками. При циркуляционном способе подогрева, обеспечивающем интенсивное

перемешивание топлива в придонных слоях, образование отложений значительно

меньше (табл. 10-7). Только одно это преимущество диктует целесообразность замены

змеевикового подогрева в существующих мазутных хозяйствах циркуляционным. Таблица 10-7. Количество осадков в мазутных резервуарах (по данным ОРГРЭС и Согозморниипроекта) Показатели Рижская ТЭЦ Клинцовская ТЭЦ Грозненская ТЭЦ-2 Станционный

номер или индекс резервуара А Б 1 2 53 54 55 Тип резервуара ...... Емкость, м3 ....... Диаметр резервуара, м .

. Способ подогрева мазута в резервуаре Количество осадков в резервуаре, м3 ...... Толщина слоя осадков, м Объем резервуара, занимаемый осадками, % Продолжительность накопления осадков, лет. Железобетонный Стальной 640 14,25 640 14,25 500 12,5 500 12,5 622 8,55 627 8,59 627 8,59 Змеевиковый Змеевиковый и циркуляционный Змеевиковый Циркуляционный 105 0,65 16,5 9 95 0,58 14,5 9 94 0,80 23,5 8 103 0,88 25,6 11 10 0,16—0,50 1,6 12 48 0,71—1,0 7,7 12 22 0,35—0,44 3,5 12 Ручные способы очистки резервуаров и цистерн от отложений с применением средств малой механизации, все еще применяемые в эксплуатации, не освобождают от тяжелого физического труда, являются трудоемкими и дорогостоящими. Механизированные способы зачистки резервуаров и цистерн от осадков мазута с применением моющих препаратов МЛ, используемые на морском и речном флоте и в других отраслях народного хозяйства, основаны на гидравлическом размыве отложений струей 0,5-1%-ного водного раствора моющего препарата МЛ-2 с добавкой 5—10% поваренной соли и химическом воздействии на остатки мазута. В результате такой обработки высоковязкие отложения приобретают достаточную подвижность и удаляются тем или иным способом из резервуаров. Значительным преимуществом применения моющих препаратов является избавление от тяжелого физического труда, исключение предварительной пропарки резервуаров. Эмульсионный метод очистки резервуаров широко освещен в специальной литературе [Л. 37, 43]. При подготовке к сжиганию сернистых мазутов с содержанием серы более 0,5% приходится считаться с необходимостью предотвращения низкотемпературной коррозии хвостовых поверхностей нагрева котлов (экономайзеров). Основная часть серы топлива образует при сгорании сернистый ангидрид SО2 и только около 1% серы — серный ангидрид SО3, при соединении которого с водяными парами получается серная кислота. Однако даже незначительное количество паров серной кислоты в продуктах сгорания вызывает резкое возрастание температуры точки росы. По данным ОРГРЭС, при сжигании башкирских мазутов, имеющих содержание серы до 4%, температура точки росы доходит до 148—152 °С. Поверхности нагрева котлов, температура стенки которых ниже температуры точки росы, подвергаются интенсивной коррозии при конденсации на них паров серной кислоты. За последние годы на ряде

электростанций изучалось влияние различных присадок, нейтрализующих коррозионное

воздействие продуктов сгорания сернистых мазутов. Применялись твердые

присадки: порошкообразные магнезит, доломит, известковая пушонка, вводимые в газоходы

котлов при помощи сжатого воздуха. Эти присадки (расход около 0,25% от

количества сжигаемого топлива) не дают существенного снижения температуры точки

росы дымовых газов, а применение их удорожает и усложняет эксплуатацию

котельных. Более эффективным по сравнению с твердыми присадками является ввод в

газоходы газообразного аммиака (0,06—0,08% веса сжигаемого топлива). Однако в

условиях рассматриваемых котельных наиболее эффективным средством борьбы с

коррозией и обеспечения чистки хвостовых поверхностей нагрева (экономайзеров) являются жидкие

присадки, предложенные Всесоюзным научно-исследовательским институтом нефтяной

промышленности (ВНИИ НП). Руководящие указания по их применению разработаны

ЦКТИ. Жидкие антикоррозийные присадки к мазуту ВНИИНП-104,

ВНИИНП-106 уменьшают отложения нагара и коррозию поверхностей нагрева котельных

агрегатов, коксование мазутных форсунок. Отложения становятся рыхлыми, что

облегчает их удаление. Применение присадок способствует также уменьшению

загрязнений мазутопроводов, подогревателей, образованию уплотненных донных

отложений в резервуарах и цистернах. Подача присадок в мазут производится насосом-дозатором в количеству 2 кг на 1 тонну сливаемого мазута. Установка для приема и ввода жидких присадок в мазут состоит из приемного колодца, подземных стальных резервуаров и насосной, оборудованной двумя насосами-дозаторами НД-1000/10 производительностью до 1 т/ч, насосом РЗ-30 и паровыми подогревателями контура циркуляции и подогрева присадок. В зависимости от условий доставки присадок применяется установка с тремя резервуарами емкостью по 25 м3 при получении присадок в железнодорожных цистернах или с тремя резервуарами по 5 м3 при получении присадок в автомобильных цистернах. Типовой проект установки для приема и ввода жидких присадок в мазут был разработан Латгипропромом совместно с ЦКТИ в 1969 г. (проект № 903-2-4). Жидкая присадка ВНИИНП-106 изготовляется фенольным заводом Укрглавкокса в Донецкой области. Оптимальные условия применения жидких антикоррозийных присадок к мазутам — достаточные температура подогрева и время контакта, а также хорошее перемешивание с мазутом, что должно быть обусловлено местной инструкцией по эксплуатации. Для снижения расхода тепла на мазутное хозяйство целесообразно применение так называемого «холодного хранения» мазута. Опытами, проведенными проффессором Геллером, установлено, что пуск системы циркуляционного подогрева вполне надежен при температуре мазута марки 100, равной 30—35 °С, а мазута марки 40 — 25—30 °С. При таком хранении обязательным условием надежного включения системы и быстрого повышения температуры мазута является попутный подогрев всасывающих и напорных мазутопроводов по всей их длине, исключающий образование пробок застывшего мазута. Для определения времени включения циркуляционного подогрева необходимо контролировать температуру мазута в резервуаре, для чего устанавливают термопару (температурный датчик).

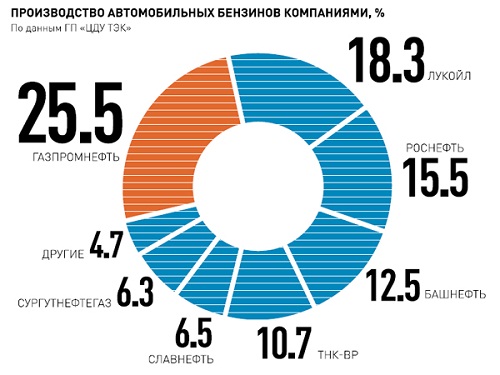

Нефтеперерабатывающая промышленность в России в большой степени консолидирована.

Около 90% мощностей по переработке нефти находится под контролем 10 вертикально

интегрированных нефтегазовых компаний (ВИНК). Топочные мазуты —

остаточные продукты переработки нефти — поставляются в соответствии с ГОСТ. В

стандарте предусмотрено три марки топлива: маловязкий мазут — 40 и

высоковязкие мазуты—100 и 200. Последний применяется в котельных только при

возможности непосредственной подачи с нефтеперерабатывающих заводов по

трубопроводам, что является исключением. Требования, предъявляемые стандартом к

топочным мазутам, приведены в табл. 10-4. В настоящее время на водотрубных котлах (ДЕ, ДКВР) и водогрейных агрегатах (КВ-ГМ) устанавливаются газомазутные горелки различных конструкций, удовлетворяющие требованиям экономичной и безопасной эксплуатации. Главным при этом является обеспечение примерно равного качества сжигания и длины факела на обоих видах топлива (природном газе и мазуте). Газомазутные горелки представляют собой комплекс из газовой горелки и мазутной форсунки и в зависимости от конструкции предназначены для раздельного или совместного сжигания газового и жидкого топлива. Для установки горелки во фронтовой стенке (обмуровке) котла выполняют амбразуру. В котлах ДКВР наибольшее распространение получили короткофакельные газомазутные горелки ГМГ и их модернизированный вариант ГМГм, схема установки которых показана на рис. 6.10, а основные характеристики которых приведены в [5, табл. 7.52

Рис. 6.10. Устройство газомазутной горелки ГМГм: а – горелка в сборе; б – мазутная форсунка в отдельности; 1 – канал подачи газа и первичного воздуха; 2 – лопаточный завихритель вторичного воздуха; 3 – монтажная плита; 4 – конический керамический туннель (амбразура); 5 – лопаточный завихритель первичного воздуха; 6 – паромеханическая форсунка; 7 – стакан на монтажной плите для установки запального защитного устройства (ЗЗУ); 8 – шайба распределительная с отверстиями; 9, 10 – завихрители топливный и паровой; 11 – накидная гайка распыляющей головки мазутной форсунки Газомазутная горелка ГМГм состоит из газовоздушной части 1, паро-механической форсунки 6, лопаточных завихрителей первичного 5 и вторичного 2 воздуха, монтажной плиты 3 со стаканом 7 для установки запально-защитного устройства и заглушки для закрывания форсуночного канала при снятии форсунки. Закрутка воздуха в горелке обоими регистрами производится в одну сторону (правого или левого вращения в зависимости от компоновки завихрителя). В качестве стабилизатора пламени используется конический керамический туннель 4. Зажигание горелки производят при закрытых воздушных шиберах: плавно открывают запорное устройство на газопроводе, после воспламенения газа – шибер первичного воздуха, а затем с помощью шибера вторичного воздуха и регулирующего устройства на газопроводе устанавливают заданный режим. Во избежание отрыва факела при пуске тепловая мощность горелки не должна превышать 25…50 % от номинальной мощности, а давление газа должно быть больше давления вторичного воздуха. При работе горелки на газе мазутную форсунку удаляют из топки, а торцевое отверстие канала закрывают заглушкой. Устройство мазутной форсунки ГМГм представлено на рис. 6.10, б. Мазут под давлением 1,25…2 МПа по внутренней трубе форсунки подводится к распыливающей головке, где последовательно установлены: шайба распределительная 8 с отверстиями (от одного до двенадцати), а также завихрители – топливный 9 и паровой 10, имеющие по три тангенциальных канала. Шайба и завихрители крепятся с помощью накидной гайки 11. Мазут проходит через отверстия распределительной шайбы, далее по тангенциальным каналам попадает в камеру завихрения и, выходя через сопловое отверстие, распыливается за счет центробежных сил. При снижении тепловой мощности до 70 % от номинальной по наружной трубе форсунки подается пар, который через каналы накидной гайки проходит к каналам парового завихрителя и, выходя закрученным потоком, участвует в процессе распыливания мазута. При переходе с газового топлива на жидкое (мазут) в форсунку предварительно подают пар, затем мазут под давлением 0,2…0,5 МПа. После его воспламенения отключают газ и регулируют режим. Для перехода с жидкого топлива на газовое снижают давление мазута до 0,2…0,5 МПа и постепенно подают газ. После воспламенения газа прекращают подачу мазута и устанавливают заданный режим. Перед розжигом горелки на мазуте следует проверить положение мазутной форсунки и продуть ее паром. Первоначально розжиг рекомендуется производить на газе или легком топливе (дизельное топливо, керосин). При их отсутствии растопку производят дровами с последующим переходом на мазут. При работе горелок на мазуте в пределах 70…100 % от номинальной тепловой мощности достаточно механического распыления мазута, а на более низких нагрузках (менее 70 %) для распыления применяют пар под давлением 0,15…0,2 МПа. Расход пара около 0,3 кг на 1 кг мазута. Для распыления не рекомендуется использовать пар с высокой влажностью (увеличение влажности снижает качество распыления) и пар с температурой более 200 °С (возрастает опасность коксования распылителей). Горелку ГМГм выключают плавным, пропорциональным уменьшением подачи топлива и вторичного воздуха. После полного прекращения подачи топлива воздух должен поступать в горелку для охлаждения 10…12 мин. После этого полностью закрывают шибер вторичного, а затем первичного воздуха и вынимают форсунку из горелки для того, чтобы в топке не образовалась газовоздушная, огнеопасная смесь. Уменьшение угла раскрытия туннеля, неправильная установка или засорение форсунки при сжигании мазута способствуют образованию кокса в туннеле, вибрации и росту сопротивления горелки по воздуху. В котлах ДЕ устанавливают горелки ГМ или ГМП, конструкции которых одинаковы, а основные характеристики даны в [5, табл. 7.53]. На фронтовой стене каждого котла расположена одна горелка, которая крепится с помощью специального фланца. Отверстие, образующееся при снятии фланца с завихрителем, используется в качестве лаза в топочное пространство котла.

Рис. 6.12. Устройство газомазутной горелки ГМ: 1 – паромеханическая форсунка; 2 – трубка установки сменной форсунки; 3 – газовый кольцевой коллектор; 4 – лопатки направляющего устройства; 5 – монтажная плита фронта котла; 6 – металлическая стенка; 7 – короб первичного воздуха; 8 – запальное защитное устройство (ЗЗУ). Угол раскрытия амбразур для горелок ГМ – 50°, общая длина амбразуры – 250 мм, цилиндрической части – 115 мм. Горелка состоит из форсуночного узла, периферийной газовой части и однозонного (для всех горелок ГМ) воздухонаправляющего устройства. В форсуночный узел входят паро-механическая (основная) форсунка 1, расположенная по оси горелки, и устройство 2, смещенное относительно оси, предусматривающее установку сменной форсунки, которая включается на непродолжительное время, необходимое для замены основной форсунки. Газовая часть горелки состоит из газового кольцевого коллектора 3 прямоугольной формы (в сечении) с газовыпускными отверстиями и подводящей трубы. К торцу коллектора приварен кольцевой обод полукруглой формы. Внутри коллектора имеется разделительная обечайка, которая способствует более равномерному распределению газа по коллектору. Воздухонаправляющее устройство 4 представляет собой лопаточный завихритель осевого типа с неподвижными профильными лопатками, установленными под углом 45°. Воздух, поступающий по воздуховоду, ограниченному фронтом 5 котла и металлической стенкой 6, делится на два потока: первичный направляется в воздушный короб 7 горелки, закручивается в завихрителе 4 и, смешиваясь с газом, участвует в процессе сжигания в первой половине футерованной камеры сгорания котла; вторичный воздух поступает в камеру сгорания через щель, обеспечивая полное сгорание газа. Мазутные форсунки могут быть паро-механические или акустические. Паро-механические форсунки конструктивно идентичны форсункам горелок ГМГм (рис. 6.11). Акустические форсунки отличаются от паро-механических форсунок отсутствием парового завихрителя, который заменяется специальной втулкой. Паро-механическая форсунка состоит из распыливающей головки, ствола и корпуса. Распыливающая головка является основным узлом форсунки и состоит из парового и топливного завихрителей, распределительной шайбы, прокладки, втулки и накидной гайки. Мазут проходит по внутренней трубе ствола и попадает в топливную ступень форсунки. Пар проходит по наружной трубе ствола и попадает в паровую ступень форсунки. Все горелки ГМ оборудованы запально-защитным устройством 8 с ионизационным датчиком ЗЗУ-4. В водогрейных котлах КВ-ГМ-10 (-20, -30) устанавливают ротационные газомазутные горелки РГМГ, устройство которых представлено на рис. 6.5, а основные характеристки приведены в [5, табл. 7.51]. В теплогенераторах КВ-ГМ-10 (-20, -30) коллекторы фронтового экрана образуют квадрат, в котором размещена амбразура горелки, выполненная из пластичной хромитовой массы, нанесенной по шипам. В амбразуру устанавливают ротационные газомазутные горелки РГМГ-10 (-20, -30). Горелки состоят из ротационной мазутной форсунки 11, газовой части 7, завихрителя вторичного воздуха 10, короба первичного воздуха, кольца рамы 3, переднего кольца 8 и запально-защитного устройства (ЗЗУ) 5. Из комплекта ЗЗУ на трубе 6 горелки устанавливают газовый запальник и фотодатчик. Труба 6 закреплена на крышке 19. Газовая часть состоит из газораздающей кольцевой камеры 7 и двух газоподводящих труб 4, соединенных с приемным патрубком 1. Газораздающая камера расположена у устья горелки и имеет один ряд газовыпускных отверстий 12. Опорная труба 14 поддерживает газораздающую камеру снизу, а рамки 13 служат для центровки завихрителя вторичного воздуха. Воздухонаправляющее устройство вторичного воздуха состоит из воздушного короба 2, завихрителя 10, переднего кольца 8, образующего устье горелки и амбразуры 9. Завихритель вторичного воздуха (осевого типа с гнутыми лопатками, установленными под углом 40° к оси горелки) можно перемещать вручную вдоль оси горелки по направляющим рамы 16 с помощью подшипников 15, тяг и рукояток. Задняя часть 17 наружного обода завихрителя служит воздушным шибером. Ротационная мазутная форсунка 11 представляет собой полый вал-ротор, на котором закреплены гайки питателя и распыливающий стакан. Распыливающий стакан – это полый цилиндр, полость которого полирована, хромирована и образована двумя усеченными конусами. В торце стакана просверлены отверстия для прохода части первичного воздуха в воздушные каналы гайки – питателя, что уменьшает возможность коксования внутренних поверхностей стакана и самой гайки. Крутящий момент от электродвигателя к валу-ротору форсунки передается клиноременной передачей. Топливо в форсунку подается по консольной топливной трубке, размещенной в центральном отверстии вала-ротора, и далее, под действием центробежных сил, через четыре радиальных канала вытекает на внутреннюю стенку распыливающего стакана, образуя пленку, которая движется в осевом направлении (в топку). Пленка топлива стекает с выходной кромки стакана, становится тонкой и затем распадается на капли. Для получения необходимого угла раскрытия конуса к выходной кромке стакана подается первичный воздух, который способствует более тонкому распыливанию топлива. В передней части форсунки к кожуху на резьбе крепится завихритель первичного воздуха, лопатки которого наклонены к оси форсунки на 30°, а корпус имеет окна 18 для подвода воздуха к завихрителю. Первичный воздух к форсунке подается от вентилятора высокого давления, а для регулирования его количества внутри патрубка первичного воздуха установлен шибер. При сжигании мазута недопустимо нагарообразование на внутренней стенке стакана. После отключения форсунки ее выводят из воздушного короба и очищают внутреннюю поверхность стакана деревянным или алюминиевым ножом и промывают соляркой. Повышенный шум и вибрация свидетельствуют об износе подшипников, несимметричности факела, смещения ротора форсунки. Обессернивание топлива. Газификация мазута. Мягкие резервуары для нефти, масла, спирта Хряпченков. Судовые, вспомогательные и утилизационные котлы и оборудование. Характеристика топлива. Група предприятий ПромСредМаш. Малые месторождения углеводородов в Кировской области Малые месторождения углеводородов в Кировской области В Кировской области продают Золотаревское месторождение нефти Россия и нефть. Занимательная путиномика Интересный текст про Нефть, Демократию и определяющей роли гномиков Котельное производство ЗАО «Энергомаш (Белгород) – БЗЭМ» - паровые котлы и котлы утилизаторы

Видео. При подаче перегретого пара в факел температура факела увеличивается. Видео. Как сжечь воду и экономить на топливе Видео. Два инженера подожгли структурированную воду Видео. Структурированная вода из водопровода Видео. Более сложная установка от инженера Ю Краснова Видео. Китайцы сделали то же самое, но по-своему, по-китайски Дизельное топливо, вода. смешивание дизельного топлива с водой, водотопливные эмульсии Белорусский изобретатель Портнов ЕВ заставил воду гореть... Описание изобретения к Евразийскому Патенту Портнова Евгения Викторовича... Академия фантастических изобретений...Сжигание водяного пара...Смотри с 10 минуты Книга. Паровые турбины и конденсационные устройства. Обработка жидкого топлива кавитацией перед сжиганием позволяет экономить до 30% см рекламный сайт BMW получил впрыск воды По расчетам баварцев, в обычной жизни одна заправка водой будет приходиться на пять заправок бензином. Гаовая турбина с инжекцией водяного пара ТЭО. Немцы создали новый экологичный бензин, который состоит на 100% из изооктана Этот e-benzin будет производится из изобутена, который получают из возобновляемого сырья.. Строительство тепловых электростанций ТЭС, ТЭЦ, ПГУ, ГРЭС, ГТУ Китайской компанией |

В 2018 г., в США , в штате Аризона стоимость бензина 28 рублей за 1 литр, в России = 40 рублей.

В России цена на бензин завышена в 20 раз.

Компания Audi представила первый синтетический бензин, полученный без использования нефти.

Лекция физика Базиева: "С магнитного поля Земли можно снимать электрический ток в том количестве, который необходим человечеству 46:12" газ, нефть, топочный мазут и уголь - это тогда лишние вещи

Вместо топочного мазута - воздух в качестве топлива

Топочный мазут не нужен Воздух горит при высокой частоте генератора 70МГц

В 2001 году фирмой Евгений Ивановича Андреева общественности был представлен автомобиль ВАЗ, оснащенный надежно работающим двигателем на воздухе без каких-либо токсичных выхлопов (использовался азотный термодинамический цикл двигателя внутреннего сгорания ДВС). См книгу Е.И. Андреева. Природная энергия. 2008. И уже тогда все желающие могли перевести свои стандартные автомобильные двигатели на разработанный Е.И. Андреевым энергетический процесс всего за 4000 рублей (140$ по тогдашнему курсу). Самые дальновидные «технари» этим предложением успели воспользоваться, чему впоследствии были рады чрезвычайно по причине значительной экономии на бензине. В те годы был разработан и автономно работающий комплекс «двигатель-генератор», рассчитанный на 50-киловатные энергетические потребности одного стандартного домохозяйства. Лучшие образцы автомобилей ездят с настройкой на азотную реакцию 10…11 лет. Расход топлива снижен до 5 - 6 раз. Легкое топливо может быть заменено более тяжелым, вплоть до дизельного топлива и керосина. Улучшаются дина- мические характеристики (разгон…). Отмечается бесшум- ная и более мягкая работа двигателя, снижение температу- ры охлаждающей жидкости. Рассмотрим рабочий процесс (с азотной реакцией) на примере карбюраторного двигателя, так как примеры для дизельного и инжекторного двигателей отсутствуют. Итак..... Эффект гистерезиса массы. Сергей Сааль

Способ повышения энергии рабочей среды для получения полезной работы. Патент 2179649

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

на главную

на главную Ссылка

Ссылка Ссылка

Ссылка Торсионные поля

Торсионные поля Видео. www.shipov-vacuum.com

Видео. www.shipov-vacuum.com Видео

Видео Мустафаев Рафаэль измайлович. ООО Научно Внедренческое предприятие АНГСТРЕМ

Мустафаев Рафаэль измайлович. ООО Научно Внедренческое предприятие АНГСТРЕМ Чтиво.

Чтиво. Муаммер Юлдус. Турция.

Муаммер Юлдус. Турция. align="center"> Муаммер Юлдус. Турция.

align="center"> Муаммер Юлдус. Турция.

Плешивый опять нас обманул?

Плешивый опять нас обманул? Плешивый опять нас обманул?

Плешивый опять нас обманул? Как сообщили в пресс-службе компании, е-бензин (e-benzin) представляет собой стопроцентный изооктан с показателем RON 100. Синтетическое горючее не содержит серы и бензола, за счет чего горит «чисто», обеспечивая высокий КПД автомобильного двигателя. Сейчас источником производства е-бензина служит возобновляемое сырье – биомасса, из которой выпускают изобутилен , основу для будущего топлива. «В перспективе для производства синтетического е-бензина потребуются только вода, водород, двуокись углерода и солнечный свет», – уточнили в компании. Предполагается, что серийное производство горючего начнется в 2016 году.

Как сообщили в пресс-службе компании, е-бензин (e-benzin) представляет собой стопроцентный изооктан с показателем RON 100. Синтетическое горючее не содержит серы и бензола, за счет чего горит «чисто», обеспечивая высокий КПД автомобильного двигателя. Сейчас источником производства е-бензина служит возобновляемое сырье – биомасса, из которой выпускают изобутилен , основу для будущего топлива. «В перспективе для производства синтетического е-бензина потребуются только вода, водород, двуокись углерода и солнечный свет», – уточнили в компании. Предполагается, что серийное производство горючего начнется в 2016 году.

Видео

Видео Видео

Видео Видео

Видео ссылка

ссылка