|

Предварительное сухое шелушение

|

Созданные президентом Путиным ОАО Росспиртпром и Росалкогольрегулирование в кратчайшие сроки смогли обанкротили 137 спирто-водочных предприятий по всей России, некоторые из которых занимались производством более 100 лет. При этом чиновники оставили себе на кормление 7 заводов официально и ещё столько же по договору, с которых и получают административную ренту, производя спирт с себестоимостью в 120 руб/дал и реализуя его по цене, устанавливаемой Росалкогольрегулированием в 700 руб,/дал. Прикарманивая 500 рублей с каждого декалитра (10 литров) через собственную транспортную компанию живут вполне успешно: полной утилизацией послеспиртовой барды не занимаются (естественно с молчаливого согласия Росалкогольрегулироваия) и не платят НДС от ее реализации. Бюджет таким образом недополучает несколько миллиардов, но это же происходит за ширмой Путина. У тебя есть ширма в лице Президента? Нет? Тогда сиди и молчи. .

Но у оставшихся 137 вновь обанкроченных спиртовых заводов возник вопрос о рациональном использовании освобождающихся производственных мощностей. Одним из перспективных направлений в решении этой проблемы является глубокая и комплексная переработка кукурузного зерна для комбинирования производства бутилового спирта

(как автомобильного топлива в чистом виде) и производства крахмалопродуктов из кукурузы (крахмал, патока, глютен).

Опыт глубокой переработки картофеля на крахмал и бутиловый спирт у производственников имеется [1]. Однако предложения по аналогичной глубокой и комплексной переработке зернового сырья [2] пока не получили широкой поддержки в спиртовой промышленности. Между тем сочетание кукурузо-крахмального и

производства бутилового спирта как автомобильного топлива (при себестоимости 120 руб/дал или 12 руб/литр) открывает благоприятные перспективы комплексного и рационального использования зернового сырья [3], позволяя упростить технологическую схему и аппаратурное оформление как крахмального, так и спиртового

производств. Для крахмального производства глубокая переработка зерна исключает необходимость тщательного отмывания крахмала от измельченной клетчатки — мелкой мезги, которая передается на производство спирта. Для спиртового производства - в лучшую сторону изменяется характер сырья, непосредственно поступающего на переработку, так как его основную долю составляет смесь тонкоизмельченной клетчатки и крахмальных зерен в виде легко перекачиваемой по трубам суспензии.

Кроме того, за счет повышенной

крахмалистости уменьшается доля послеспиртовой барды, а такие компоненты

кукурузного зерна, как зародыш и крупная мезга, выпускаются в виде обезвоживаемых прессованием побочных продуктов, легко реализуемых в качестве сырого корма даже в летний период. Значительная часть нерастворимого кукурузного белка (проламин или зеин) также минует спиртовое производство и выводится в виде сгущенной до 5—10 % глютеновой суспензии, которая может быть использована как жидкий корм отдельно или вместе с бардой.

Целесообразность упрощения технологии получения крахмала и соответственно число выпускаемых побочных продуктов определяются суточным объемом переработки зерна. Например, в Венгрии одно из предприятий, перерабатывающее в сутки 450 тонн кукурузы, работает по классическому сернистокислотному способу производства крахмала, используя для получения спирта частично промытую мелкую мезгу и часть очищенной от белка и растворимых веществ крахмальной суспензии, основное количество которой используется в производстве крахмальной патоки [4]. При этом спиртовой завод получает сырье с высоким содержанием крахмала и резко уменьшенным содержанием белка и жира.

В нашем случае при суточной

переработке 50 — 100 тонн

кукурузы крахмальное производство должно давать около половины основной продукции. К тому же работа крахмального цеха не должна нарушать нормального хода технологического процесса получения спирта, что обусловливает необходимость исключения реагентов, особенно сернистой кислоты, при замачивании зерна. С учетом практики специализированных

кукурузокрахмальных заводов и данных лабораторных, полупроизводственных и промышленных исследований можно рекомендовать следующую технологию получения сырого кукурузного крахмала, предназначенную для совмещения со спиртовым производством (рис. 1).

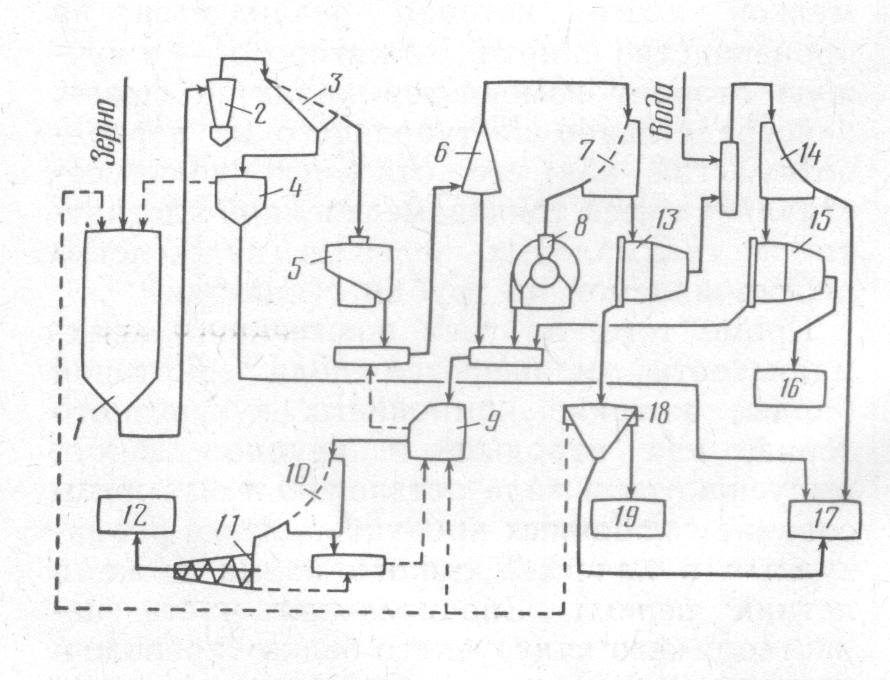

Рис. 1. Принципиальная технологическая схема производства сырого кукурузного крахмала

1 - замочный чан,

2 - гидроциклон для отделения тяжелых примесей, 3 - сито, 4 - отстойник, 5 - дробилка, 6 - гидроциклон,

7 - сито, 8 - дезинтегратор, 9 - агрегат противоточной промывки, 10 -

дуговое сито для крупной мезги и зародыша, 11 - винодельческий пресс, 12 -

прессованный сырой корм из крупной кукурузной мезги и зародыша, 13 -

осадительная шнековая центрифуга, 14 - дуговое сито, 15 - центрифуга, 16 -

крахмальная суспензия для производства крахмалопродуктов, 17 - исходный

продукт для спиртового сбраживания, 18 - осветлитель, 19 - глютеновая

суспензия

Зерно, очищенное от минеральных

и зерновой примесей, по непрерывному или периодическому способу замачивают

в чане 1. Замочной жидкостью служит нагретая до 55 — 60 °С процессовая вода. Реагенты типа сернистой

кислоты или ее производных, способствующие ослаблению связей между

компонентами кукурузного зерна, но подавляющие спиртовое брожение, исключаются. Температура в

замочном чане поддерживается на уровне 45 — 50 °С подогревом циркулирующей замочной воды. Для

частичного набухания зерна и придания зародышу эластичности,

обеспечивающей его целостность при дроблении, достаточно 9 — 12 часов замачивания, в течение

которого зерно интенсивно поглощает влагу (рис. 2). Выделение зародыша при

аналогичных условиях замачивания протекало удовлетворительно [5].

Рис. 2. Изменение массы кремнистой кукурузы и ее

компонентов при замачивании в воде при 50 °С:

1 — целое зерно; 2 — эндосперм;

3 — зародыш

Замоченное зерно подают через

отделитель тяжелых примесей 2, например гидроциклон, на сито 3

с шириной щели около 3 мм. Отделившаяся на сите замочная вода

возвращается в чан 1 через отстойник 4, остаток из которого

непрерывно или периодически отводится в сборник продукта, предназначенного

для использования в спиртовом производстве.

Отцеженную кукурузу измельчают

на дробилке 5 типа Ш5-ПДК,

разрушая связи между эндоспермом и зародышем. Преобладающая часть

освобожденного в результате дробления зародыша отделяется на гидроциклоне

6 типа ГЗ-4 или ГЗ-250 с верхним сходом.

Нижний сход гидроциклона 6,

содержащий диспергированные в крахмальном молоке частицы дробленого

зерна, направляется на сито отцеживания кашки 7 типа СД-1М, экипированное

колосниковой решеткой с шириной щели около 0,3 мм. Отцеженную кашку

подвергают тонкому измельчению на дезинтеграторе 8 типа Ш5-ПМШ-5

или Ш5-ПМ2-К-150. Принимая во внимание вышеописанные условия замачивания,

можно ожидать, что фракционный состав кашки после тонкого измельчения

будет близок к данным табл. 1, в которой приведены результаты анализа

продукта одного из специализированных кукурузокрахмальных заводов,

полученные при грубом нарушении режимов замачивания по концентрации

сернистой кислоты и температуре. Однако доля крупных фракций должна

увеличится за счет зародыша, эффективность выделения которого из массы

дробленого зерна в рассматриваемом случае ниже, чем на специализированных

предприятиях, имеющих более сложные схемы дробления и выделения зародыша.

Так как перерабатывать на спирт

продукты, содержащие менее 10 % крахмала, нецелесообразно, кашку после

тонкого измельчения объединяют с верхним сходом гидроциклона 6 и

направляют на ситовой агрегат 9 типа Ш5-ПСЗ-200.

С учетом данных, приведенных в

таблице 1, можно рекомендовать размер щели между колосниками для этого

агрегата 1 — 1,2 мм. После противоточной промывки

на агрегате 9 смесь крупной мезги и зародыша разбавляют процессовой

водой и отцеживают на дуговом сите 10 типа СД-1М, экипированном

колосниковой решеткой с шириной щели 1,2 — 1,6 мм, после чего обезвоживают

на винодельческом прессе 11 типа ВПНД-10.

Обезвоженный продукт 12

реализуют в качестве сырого корма, который отличается высокой кормовой

ценностью, так как содержит около 25 % жира к массе сухих веществ.

Возврат крахмального молока,

отделившегося при отцеживании и противоточной промывке зародыша и крупной

мезги на агрегате 9, на разбавление кашки после дробления позволяет

стабилизировать в количественном и качественном отношении исходный продукт

перед гидроциклоном б, что способствует более четкому отделению

зародыша. Циркулирующая с крахмальным молоком мелкая мезга в конце концов

с нижним сходом гидроциклона 6 поступит на сито 7 и уйдет с

подситовым продуктом.

Крахмальное молоко с сита 7

концентрацией 12 — 15 %

разделяют на осадительной шнековой центрифуге 13 типа ZW-02

(польского производства)

или РЗ-ПЦО-30.

Таблица 1

|

Показатели |

Остаток на сите

с размером ячеек,

мм |

|

4 |

2 |

1 |

0,5 |

0,25 |

0,1 |

|

Количество фракции,

% мас. |

0 |

21 |

20 |

22 |

20 |

17 |

|

Связанный крахмал, % |

— |

6 |

10 |

18 |

35 |

44 |

Нижний сход центрифуги

разбавляют чистой водой до концентрации 10 — 15% и выделяют из него мелкую мезгу на дуговых ситах 14

типа Ш5-ПРД-1 с капроновой сеткой № 52-58 по ОСТ 17-46—82. После

очистки на центрифуге 15 получают крахмальную суспензию 16

концентрацией около 40 %, предназначенную для использования в производстве

крахмалопродуктов.

Верхний сход центрифуги 15

направляют на разбавление кашки после тонкого измельчения. Верхний

сход центрифуги 13 разделяют на осветлителе дисперсий 18

типа ПОД-1 на глютеновую (процессовую) воду, использующуюся на предыдущих

стадиях процесса, глютеновую суспензию 19 концентрацией 5 — 8 %, которую реализуют в качестве

жидкого корма с высоким содержанием белка (около 60 % к массе сухих

веществ), и обогащенную крахмалом фракцию, направляемую на производство

спирта.

Таким образом, исходный продукт

для сбраживания 17 представляет собой смесь отцеженной на сите

14 мелкой мезги, частиц дробленого зерна из отстойника 4 и

крахмальной фракции, выделенной из глютенового схода центрифуги 13

на осветлителе 18.

Примерный состав продукта

следующий, % к массе сухих веществ:

-

крахмал

65 — 72

-

белковые вещества 12 —

16

-

растворимые углеводы 5 — 6

-

минеральные вещества 2

-

клетчатка и пентозаны 8 — 10

-

жир

1

Ориентировочное распределение

продуктов при переработке 1 т безводного зерна кукурузы представлено в

табл. 2. Установленная мощность основного и вспомогательного оборудования

для крахмального цеха производительностью 100 т кукурузы в сутки

составляет 400—500 кВт.

Таблица 2

|

Позиция на рис 1 |

Продукт |

Содержание СВ,

% мас |

Масса продукта,

кг |

Масса крахмала,

кг |

| |

Кукурузное зерно |

87 |

1150 |

700 |

|

Вода |

0 |

3350 |

0 |

|

Всег o |

|

4500 |

700 |

|

16 |

Крахмальная

суспензия |

43 |

700 |

290 |

|

17 |

Продукт для

сбраживания |

22 |

2500 |

390

|

|

12 |

Сырой корм |

33 |

300 |

10 |

|

19 |

Глютеновая

суспензия |

5 |

1000 |

10 |

Утилизация полученной

крахмальной суспензии несколько осложняется из-за сниженного качества

крахмала, обусловленного несовершенством процесса замачивания В частности,

следует ожидать роста массовой доли протеина в крахмале до 2 % против 0,8

% по стандарту. Поэтому простейшее завершение технологической цепочки

выпуском сухого кукурузного крахмала исключается.

Наиболее целесообразным

способом использования сырого крахмала сниженного качества является выпуск

модифицированного крахмала на основе этого сырья [3]. В частности,

перспективно окисление крахмала перекисью водорода в слабощелочной среде,

так как этот способ прост, не предъявляет повышенных требований к

материалу оборудования и не дает вредных сбросов [6]. Окисленный перекисью

водорода крахмал можно применять в бумажной промышленности (проклейка

офсетной бумаги) и текстильном производстве (шлихтование), позволяя, кроме

прочего, существенно сократить удельный расход крахмала.

Список использованной литературы

1. Лишанин П. Е. Итоги комплексной переработки картофеля на

крахмал и спирт в Рязанской области.— Сахарная промышленность 1961,

№ 8.

2. Абрагам Д. Р. Комбинирование производства зернового крахмала

с производством спирта.— Сахарная промышленность, 1962, № 5.

3. Деулин В. И. Перспективы развития технологии кукурузного

крахмала.— ЦНИИТЭИпищепром, 1985.

4. Особенности производства крахмалопродуктов в Венгерской

Народной Республике [М. Г. Губин, Н. Г. Гулюк, Т. А. Ладур и др.].

— М.: ЦНИИТЭИпищепром, 1982.

5. Жушман А. И., Лунгина Г. П. Исследовании возможности

ускорения процесса замачивания зерна в кукурузокрахмальном производстве. —

Сахарная промышленность, 19 № 8.

6. Деулин В. И., Вилутис И. Г., Захаренко А. И.

Вискозиметрическое изучение процесса окисления крахмала перекисью

водорода.— Сахарная промышленность, 1979, № 8.

7. В 2014 г. российская торговая компания «Опттрейд» построит в Краснодарском крае крахмально-паточный завод.

8. Таблица Пищевые добавки на основе крахмала Е1000 -Е1999.

|