|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технология водки и ликеро-водочных изделий

Строение водно-спиртовых смесей Обработка водочной сортировки активным углем. Контроль очистки водочной сортировки активным углем О химизме действия активного угля на спирты Подготовка активного угля для фильтрации водки Производство водки → Определение качества активного угля Применение двухпоршневого насоса для приготовления водно-спиртовых растворов Приготовление водки в кипящем слое сорбента

Перегонка и дистилляция бражки Общие сведения о брагоперегонных и дистиляционных аппаратах Ректификационные аппараты периодического действия Ректификационные аппараты периодического действия Расчет дефлегматоров и холодильников брагоперегонных аппаратов Замена кожухотрубного дефлегматора на пластинчатый Руководство по проектированию и диагностированию теплообменников для конденсации Материальный баланс бражной колонны

Эпюрация и ректификация этилового спирта Моделирование процесса эпюрации этилового спирта Эпюрация и ректификация этилового спирта под вакуумом Тепловые схемы ректификационных установок под вакуумом Материальный и тепловой балансы эпюрационной (гидроселекционной) и ректификационной колонны Производство ЭТБЭ из этанола без изобутилена Ректификационные и выпарные аппараты с использованием вторичного пара Оптимальное управление брагоректификационной установкой косвенного действия

Утилизация послеспиртовой барды Способы утилизации послеспиртовой барды Тепловые схемы ректификационных установок с цехом упаривания барды Производство ферментного препарата на спиртовой барде Технология кормовых дрожжей на послеспиртовой барде Анаэробная очистка барды на биологических очистных сооружениях с последующей аэробной доочисткой Производство кормового концентрата витамина В12 и метана метановым брожением послеспиртовой барды Технология обогащения барды молочно-кислым аммонием Получение сбалансированного белково-углеводного кормопродукта (БУК). |

Производство водки(приготовление и очистка водно-спиртовых растворов). Н.П.Осминников, Я.Д.Фаершерн

Пищепромиздат. Москва - 1951 год.

Классификация водок.

Водкой называется смесь определенного количества этилового ректификованного спирта с умягченной водой, подвергнутая очистке активированным углем и специальной фильтрации. Водку измеряют по объему и выражают в декалитрах, литрах и долях литра. Как известно содержание безводного спирта в спирт смеси, выраженное в процентах по объему принято называть ее крепостью. Крепость выражается в объемных процентах при темп 20 градусов Цельсия. В зависимости от содержания безводного спирта в водках различаются водки обычной крепости в 40%, и водки крепостью в 50 и 56%. В настоящее время ликеро-водочная промышленность вырабатывает пять видов водок водка 40%, водка 50%, водка 56%, московская особая водка 40% и столичная водка 40%. Эти водки отличаются друг от друга по содержанию в них спирта, степени его очистки и по вкусовым признакам, зависящим от количества и характера прибавляемых вкусовых веществ. Для производства 40% водки потребляется спирт одинарной ректификации, для остальных 4-х видов водок применяется спирт двойной ректификации или высшей очистки. Применение спирта двойной ректификации, введение в состав Московской особой водки уксуснокислого натрия, а в состав Столичной водки сахара и более продолжительная по сравнению с 40% очистка водки, а также более продолжительная обработка активированным углем обусловливает повышенное качество и отличительные дегустационные признаки перечисленных видов водок.

Действующие стандарты на водку 40% а также на водки 50% и 56% и Московскую особую 40% и рецептура на Столичную водку предусматривают следующие органолептические и физико-химические показатели для этих изделий.

1. Органолептические показатели водок. Внешний вид водки – прозрачная жидкость без посторонних частиц, мути и осадков. Цвет водки – бесцветная жидкость. Вкус и запах – характерные для водки, без постороннего привкуса и запаха.

2. Физико-химические показатели водок.

Характеристика

качественных показателей водок.

Водка крепостью 40 %, так же как и остальные виды вырабатываемые водочной промышленность на ректификованном зерно-картофельном спирте. Практика работы промышленности показала, что для питьевых целей указанная крепость является наиболее приемлемой в связи с установившимися вкусами потребителей. Для улучшения качества водки в промышленности стали вырабатывать, наряду с обычной 40 % водкой, водки с применением спирта высшее очистки или спирта двойной ректификации. Кроме того при выработке таких водок водно-спиртовая смесь подвергается более тщательной очистке активированным углем с введением в состав водки некоторых веществ смягчающих специфическую резкость спирта. В 1932 промышленность начала выпускать водки с повышенной крепостью 50 и 56%. Для лучшей очистки этих сортов водки применяли замедленную скорость фильтрации (по сравнению с 40 % водкой) через активированный уголь. В 1936 году Московский ликеро-водочный завод приступ к производству новой 40% водки- Московской особой, отличавшейся от обычной применением для ее изготовления спирта высшей очистки и введением в ее состав уксуснокислого натрия, что способствовало значительному улучшению вкуса и аромата этой водки. В 1944 году Московский и Ленинградский ликеро-водочные заводы

стали выпуск новый вид 40 % водки Столичная. Изготовление этой водки подобно Московской особой отличалось от изготовления обычной 40 % водки применением для ее производства спирта высшей очистки или двойной ректификации, более продолжительной очисткой активированным углем, насыщением кислородом воздуха (аэрация) и введением в ее состав небольшого количества сахара (2 грамма на 1 ДАЛ). Содержание в водках альдегидов, сивушных масел и сложных эфиров зависит от качества исходного спирта. Щелочность водок находится в прямой зависимости от начальной щелочности воды, употребляемой для их производства. В крепких водках 50% и 56 % щелочность ниже, чем в 40%, приготовленной на той же воде. Это объясняется большим содержанием в этих водках спирта. Органолептические показатели водок и обуславливающие эти показатели дегустационный балл завис от специфического аромата и вкуса водно-спиртовой смеси водка должна быть бесцветной и прозрачной и в ней должна отсутствовать резкость во вкусе (обжигающее действие) и аромате, присущая спирту. Основными показателями, характеризующими качество водки, является ее вкус и аромат и в меньшей степени – ее цвет, который зависит от степени очистки воды и фильтрации водки, т.е. от таких операций, где легко добиться высококачественных показателей. Балл водки по органолептическим показателям: вкус, аромат и цвет соответственно принят в 4, 4 и 2 балла при общей оценке в 10 баллов. Общий балл водки, подлежащий выпуску, не должен быть ниже: для водки 40% - 7,5 балла, для водки 50 и 56 % - 8,5 балла, для Московской особой и Столичной 8,5 – 9 баллов.

Спирт ректификованный.

Исходным сырьем для производства водок является этиловый ректификованный спирт. Химически чистый (безводный этиловый спирт), называется также

винным спиртом, представляет собой бесцветную жидкость, имеющую приятный запах

и жгучий вкус. Температура кипения безводного этилового спирта при 760 мм рт.

Ст. -78,3º, удельный вес при 20/4º - 0,78927. Этиловый спирт легко

воспламеняется и горит голубоватым слабосветящим пламенем; температура вспышки

безводного спирта 12º, 96%-ного спирта - 14º. Спиртовые пары образуют

с воздухом взрывчатую смесь при содержании спирта от 0,0733 до 0,256 в одном литре

воздуха. Этиловый спирт различают: сырой и ректификованный. Сырой этиловый спирт вырабатывают из зернокартофельного сырья, кормовой патоки и непищевого сырья (древесина, сульфитные щелока) путем спиртового брожения углеводов и последующей перегонки бражки на специальных брагоперегонных аппаратах. Полученный перегонкой бражки сырой спирт имеет крепость 88% объемных и содержит наряду с этиловым спиртом около 0,3% побочных, летучих продуктов брожения. С целью возможно полного удаления примесей из спирта-сырца, а также для повышения содержания в нем безводного спирта до стандартной крепости 95,5% (объемных) сырой спирт подвергают ректификации. Ректификация сырого спирта основана на отделении примесей, имеющих различную по сравнению со спиртом температуру кипения, в процессе многократной повторной перегонки. К примесям, кипящим при более низкой температуре, чем этиловый спирт, и отбираемых при перегонке в первых головных погонах, относятся альдегиды и эфиры. К примесям, имеющим более высокую температуру кипения и отбираемым в хвостовых погонах, относятся высшие спирты и эфиры, объединяемые общим названием – сивушные масла, а также фурфурол, ацеталь и некоторые другие вещества. Перечисленные выше примеси, содержащиеся в сыром спирте, сильнее действуют на человеческий организм, чем этиловый спирт, и сообщают спирту (особенно сивушные масла) неприятный вкус и аромат. Поэтому очистка спирта-сырца от примесей (ректификация его) является обязательным и непременным условием последующего использования спирта для изготовления водки. При ректификации спирта полностью удаляют фурфурол, легко отделяются сивушные масла, труднее альдегиды и еще труднее некоторые эфиры и кислоты. По указанной причине в ректификованном спирте хотя и в минимальном количестве, порядка тысячных долей процента, но все же остается часть примесей. Ректификованный этиловый спирт получают путем ректификации сырого этилового спирта на специальных периодических аппаратах. На некоторых спиртовых заводах ректификованный спирт получают непосредственно из бражки на так называемых брагоректификационных аппаратах. Спирт, полученный из сырца, путем перегонки последнего на периодически действующих ректификационных аппаратах или из бражки на брагоперегонных аппаратах, носит название спирта ректификованного. При вторичной ректификации спирта одинарной ректификации на периодически действующих ректификационных аппаратах получают в процессе перегонки спирт двойной ректификации, крепостью 96,5%. При работе на непрерывно действующих аппаратах для получения

спирта высшей очистки, соответствующего по качеству спирту двойной

ректификации, непосредственно из сырого спирта, применяют несколько иной режим

работы аппарата (замедленная сгонка, уменьшенный отбор спирта и т.п.). Спирт,

получаемый при указанном режиме работы, называется спиртом высшей очистки. Качественные показатели ректификованного спирта, спирта высшей очистки или двойной ректификации, приведены в табл. 2.

Как видно из таблицы 2, качество ректификованного спирта, являющегося исходным сырьем для приготовления водки, согласно установленным стандартом технических требований, характеризуется его органолептическими и аналитическими показателями. Крепость спирта определяется металлическим или стеклянным спиртометром класса 0,1 при температуре 20º. По показаниям спиртомера в специальных таблицах вводно-спиртовых растворов находят содержание безводного спирта в объемных процентах при 20º. Ректификованный спирт должен быть бесцветным, прозрачным и при разбавлении его водой до крепости 40% не должен иметь во вкусе и аромате несвойственных ему посторонних оттенков. Относительное представление о степени загрязнения спирта альдегидами, сивушными маслами и другими примесями дают испытания спирта на чистоту серной кислотой и на окисляемость с раствором марганцевокислого калия. Если испытуемый спирт содержит допустимое по стандарту количество примесей, то при нагревании до кипения пробы спирта с химически чистой серной кислотой, смесь после охлаждения должна остаться бесцветной. При повышенном содержании примесей последние сжигаются серной кислотой, и смесь окрашивается в желтоватый цвет, который тем более интенсивен, чем больше примесей в спирте. Проба на окисляемость с раствором марганцовокислого калия основана на свойстве некоторых примесей спирта обесцвечивать раствор перманганата, причем обесцвечивание происходит тем быстрее, чем больше примесей содержит спирт. Реакция эта дает представление о загрязненности спирта нежелательными соединениями. Спирт ректификованный, качество которого удовлетворяет требованиям стандарта, не должен терять красной окраски от приливания раствора марганцовокислого калия в течение 20 минут, а спирт высшей очистки или двойной ректификации не должен терять этой окраски в течение 30 минут. Определение содержания альдегидов, сивушных масел, фурфурола,

сложных эфиров и метилового спирта производится отдельно по каждому виду

примеси. Спирт признается стандартным и подлежит приемке, когда качество его удовлетворяет приведенным выше техническим требованиям. Этиловый спирт в воде растворим во всех отношениях при одновременном выделении тепла и сжатии объема. Количество тепла, выделяемого при смешении спирта с водой, различно для разных крепостей смеси и зависит от начальной температуры воды и спирта. Так, при растворении спирта в воде, с целью получения 40%-ной водно-спиртовой смеси выделяется на 1 кг смеси при 10º - 9,49 больших калорий. С повышением крепости раствора или температуры компонентов смеси – теплота смешения уменьшается. При крепости смеси в 90% и температуре 20º теплота смешения составляет на 1 кг сиеси только 1,26 больших калорий. Величина сжатия объема при смешивании спирта с водой зависит от соотношения, в котором они смешиваются, и характеризуются данными, приведенными в таблице

Содержание спирта и воды в вводно-спиртовой смеси и величина сжатия объема при смешивании при температуре 15º Цельсия.

Умягчение воды. Качество водки зависит от качества исходного сырья – этилового ректификованного спирта (одинарной, двойной ректификации или высшей очистки) и умягченной питьевой воды. Находящаяся в недрах земли или на её поверхности пригодная для питья естественная вода никогда не бывает химически чистой и всегда содержит в себе, в зависимости от почвенных, климатических и иных условий, различные органические и минеральные примеси и растворенные газы. К этим примесям относятся нерастворимые в воде вещества. К нерастворимым веществам относятся: глина, песок, частицы растений, водоросли, микроорганизмы. К растворимым в воде минеральным и органическим веществам относятся: известь, гипс, магнезия, глауберловая соль, поваренная соль, кремнекислый натрий, соли железа и алюминия, гуминовые вещества (продукты разложения остатков растений) и др., а также растворимые газы: кислород, углекислый газ, сероводород и др. Содержание в воде органических веществ и микроорганизмов является крайне нежелательным, ввиду непригодности такой воды для питья. Другим естественным недостатком питьевой воды является ее жесткость, обусловленная содержанием в ней в растворенном состоянии солей кальция и магния. Присутствующие в воде двууглекислые соли – бикарбонат кальция и бикарбонат магния образуют так называемую временную или карбонатную жесткость. Сернокислые соли кальция и магния или хлористого кальция и хлористого магния образуют в воде постоянную или некарбонатную жесткость. Сумма временной и постоянной жесткости составляет общую жесткость воды. Жесткость измеряется в градусах. По принятой системе измерения – одному градусу жесткости отвечает содержание в воде солей жесткости в количестве, соответствующем 10 мг окиси кальция на один литр воды. По степени жесткости различают воды: Мягкие – с жесткостью не более 10º. Средние - с жесткостью от 10º до 20º. Жеские - с жесткостью свыше 30º. Имеющиеся в воде примеси придают воде и другие характерные особенности. Например, содержание в воде карбонатов и бикарбонатов кальция и магния, а также едкого натрия обуславливает щелочную реакцию воды. Растворенные в оде газы – сероводород, углекислый газ и другие – обуславливают кислую реакцию воды. Хлористые и кремнекислые соли натрия, соли железа и др. придают воде неприятный специфический вкус. Наличие в воде гуминовых веществ, окрашивают ее в желтый или бурый цвет. Присутствие в воде аммиака и азотистой кислоты свидетельствуют о загрязнении воды животными отбросами и т.д. Наличие в воде перечисленных выше и ряда других примесей сверх допустимых норм, делают воду непригодной для питья. В зависимости от состава и содержания в воде растворенных солей и газов вода приобретает кислую или щелочную реакцию. Наличие двууглекислых солей натрия, кальция и магния обуславливает щелочность воды. Временная жесткость воды зависит от содержания в ней двууглекислых солей кальция и магния. Постоянную жесткость воды обуславливает содержание в ней сернокислых и хлористых солей кальция и магния. Наличие в воде хлористых и кремнекислых солей натрия, солей железа и алюминия, органических солей и др., не влияя на её жесткость или щелочность, увеличивает её солесодержание. Вода, применяемая для приготовления водок, не должна быть жесткой, так как при смешивании спирта с такой водой, находящиеся в этой воде в растворенном состоянии соли кальция и магния выпадают в осадок, вследствие чего водно-спиртовая смесь делается мутной. Одной из главных причин образования осадков солей на внутренней поверхности бутылки и так называемых колец в местах соприкосновения спиртовой жидкости с воздухом, на стенках посуды, является наличие «остаточной» жесткости в умягченной воде в виде двууглекислой извести. Растворимость двууглекислой извести в 40%-ной водно-спиртовой жидкости, так же как и в воде, зависит от температуры и количества, содержащейся в растворе угольной кислоты. Содержание же последней колеблется в зависимости от атмосферного давления и температуры. С повышением температуры и уменьшением давления содержание угольной кислоты в растворе понижается. Это приводит к распаду двууглекислой извести на угольную кислоту и углекислую известь, мало растворимую в 40%-ной вводно-спиртовой жидкости. Углекислая известь выпадает из раствора и образует «кольца» и осадки на стенках посуды. Процесс этот протекает медленно – по мере наступления благоприятных для него условий. Из работ проведенных в 1913 году под руководством академика Н.Д.Зелинского, следует, что для предотвращения выпадения в водке осадков необходимо почти полностью удалить из воды, при ее умягчении, соли временной жесткости, обусловливаемой содержанием в ней двууглекислой извести. Максимальное содержание ее в умягченной воде не должно превышать 2 мг на 1 л водки в пересчете на окись кальция. В отношении солей постоянной жесткости этой работой установлен более высокий предел, а именно не более 20 мг окиси кальция в 1 литре водки. Долголетней производственной практикой установлено, что можно получить стойкую против помутнения вводно-спиртовую смесь, если смешивать спирт с водой, естественная жесткость которой не превышает 4,5º, постоянная жесткость 3,5º и временная 1º. Питьевая вода, применяемая для изготовления водки, должна удовлетворять всем требованиям санитарных норм. Кроме того, эта вода должна удовлетворять следующим дополнительным требованиям (см. таблицу). В 1 литре воды допускается содержание: А) органических веществ (окисляемость перманганатом в мл/л) – не более 10-15 мг; Б) хлора – не более 10 мг; В) азотной и азотистой кислот – 0 мг; Г) аммиака - не более 0,1 мг; Д) жесткость - постоянная 3,5°; Е) жесткость – временная 1,0°.

На ликеро-водосном заводе, где жесткость воды выше 4,5º, оборудуется специальная водоочистительная установка для умягчения воды. Умягчение жесткой воды – для удаления содержащихся в ней солей жесткости производится различными методами: осаждением (содой и известью), катионированием (фильтрацией через слой катионита) и дистилляцией. Применение того или другого метода зависит от требований предъявляемых к воде, используемой для технологических нужд, от экономической целесообразности и условий производства. В ликеро-водочном производстве пользуются катионитовым и содово-известковым методами умягчения воды. При этом для воды с жескостью до 20º принят катионитовый метод умягчения воды, а для вод жесткость которых выше 20º, применяется содово-известковый метод умягчения или комбинированный: предварительное известкование и катионирование.

Питьевая вода, употребляемая для производства водки, должна быть бесцветной, прозрачной, приятной на вкус, мягкой и прохладной (последнее желательно в целях уменьшения потерь спирта при смешивании его с водой). Для обеспечения этих требований при подготовке воды для технологических нужд не всегда можно ограничиться лишь одним ее умягчением и фильтрацией.

Очень часто даже те ликеро-водочные заводы, которые пользуются мягкой водой, вынуждены очищать ее от различного рода трудно удаляемой взвешенной мути. Эта муть не осаждается обычным отстаиванием или фильтрацией и чтобы удалить ее из воды приходится последнюю обрабатывать специальными коагулянтами, т. е. такими веществами, которые обладают способностью при растворений их в воде образовывать в ней хлопья и, обволакивая мельчайшие взвешенные частицы мути, увлекать их за собой в осадок.

В соответствии с технологическими требованиями и качеством поступающей на завод питьевой воды очистка ее в водочном производстве состоит из следующих основных операций. 1. Коагуляция, которая состоит в удалении из воды (мягкой или жесткой) находящихся в мелкораздробленном состоянии, коллоидных веществ органического и минерального происхождения. 2. Отстаивание и фильтрация, целью которых является удаление из воды взвешенной мути и механических примесей. 3. Умягчение жесткой воды—для удаления из нее жестких солей. Этот процесс осуществляется двумя методами: осаждением жестких солей путем перевода их из растворимого состояния в нерастворимые в воде осадки (содово-известковый метод) или катионированием, путем обмена катионов натрия катионитового материала на катионы кальция и магния умягчаемой воды. Коагуляция примесей из воды. Находящиеся в воде в мелкораздробленном состоянии взвешенные вещества органического и минерального происхождения, не могут быть удалены из воды путем фильтрации. Для удаления из воды этих веществ их необходимо перевести из взвешенных мелкораздробленных частиц в более крупные и тяжелые. Этот процесс перевода мелкораздробленных частиц в более крупные, легкоосаждаемые в растворе частицы называется коагуляцией. Для коагуляции примесей из воды в водочном производстве применяют, главным образом, сернокислый глинозем (сернокислый алюминий) и реже - железный купорос (сернокислая закись железа). При вводе раствора сернокислого алюминия в подлежащую коагуляции воду, в результате взаимодействия между коагулянтом и солями карбонатной жесткости происходит ряд химических реакций, способствующих образованию хлопьев гидрата окиси алюминия, которые, обладая большой поверхностью поглощения, обволакивают находящиеся в воде мелковзвешенные и трудноосаждаемые органические взвешенные вещества, укрупняются под влиянием силы тяжести и выделяются в виде осадка из раствора. В процессе коагуляции карбонатная (временная) жесткость воды несколько уменьшается за счет частичного перехода ее в некарбонатную (постоянную); увеличивается содержание сульфатов в воде и выделяется свободная углекислота. Процесс коагуляции взвешенных частиц в воде протекает благоприятно только в слабощелочной среде. Если щелочность воды невелика (0,5°), то образования частиц гидрата окиси алюминия может вовсе не произойти, либо пойдет очень медленно. В воде, имеющей сильно щелочную или кислую реакцию, коагуляция не происходит вовсе. По приведенной выше причине, если карбонатная жесткость воды незначительна, воду подщелачивают, вводя кальцинированную соду или известь, или, как это часто бывает, коагуляцию воды совмещают с процессом ее умягчения содово-известковым методом. При применении для коагуляции воды железного купороса к воде добавляют предварительно рассчитанное количество гашеной извести. Это ускоряет выпадание хлопьев гидрата окиси железа. Коричневые хлопья гидрата окиси железа обладают большим удельным весом и потому быстро оседают на дно. На действие железного купороса, как коагулянта, кислая или щелочная реакция воды не влияет. На основании лабораторного анализа, в зависимости от содержания, в воде взвешенной не осаждаемой мути, расчитывают количество коагулянта. Установив лабораторным анализом количество коагулянта, потребное для осветления 100 дкл воды, расчитывают суточную потребность в нем. Так, например, если для осветления 100 дкл воды согласно анализу лабораторий требуется 22 г сухого глинозема (влажность продажного глинозема 50%), то при среднесуточной потребности в 10000 дкл воды потребуется коагулянта (10000*22*2) : (100*1000) = 0,4 кг. Коагулянт задают в воду, в виде 5%-ного раствора. Фильтрация воды. Сырая вода, не подлежащая умягчению, но

содержащая взвешенную муть или механические примеси, перед использованием ее

для производственных нужд, подвергается фильтрации путем пропуска се через

специальные фильтры, загруженные кварцевым песком. Фильтры-песочники

представляют собой железные цилиндрические сосуды, герметически закрывающиеся

крышками на болтах. Высота фильтра 0,9 м; диаметр 0,7 м; производительность

100 дкл/час.

Умягчение воды катионитовым методом Общие положения. Минералы естественного или искусственного происхождения, носящие общее название цеолитов, обладают способностью при взаимодействии с жесткой водой обменивать содержащиеся в них катионы натрия на катионы кальция и магния умягчаемой воды. Сущность катионитового водоумягчения сводится к фильтрации умягчаемой воды, через слой катионитового материала. В процессе фильтрации происходит замещение катионов кальция и магния воды на содержащиеся в катионите катионы натрия. Реакция замещения продолжается до тех пор, пока не истощится способность катионита к умягчению, т. е. пока весь натрий не будет замещен кальцием и магнием. Глауконит—один из основных видов катионитового материала, применяемого у нас в производстве, представляет собой минерал, относящийся к группе ферро-алюмо-силикатов, встречающихся в виде россыпей песка с мелкими зернами темнозеленого и бурого цвета. Удельный вес глауконита 2,2—2,85. В результате происходящих при катионитовом водоумягчепии химических реакций в умягчаемой воде вместо солей карбонатной жесткости появляется бикарбонат натрия, вместо солей постоянной жесткости—сернокислый и хлористый натрий, а общее содержание солей натрия становится равным суммарной концентрации солей кальция и магния в исходной воде. В то же время переход карбонатной жесткости сырой воды в бикарбонат натрия влечет за собой повышение щелочности катионированной воды, что, как это будет далее показано на примере с Московской особой водкой, в некоторых случаях увеличивает, щелочность водки и может сказаться как на ее вкусе, так и на увеличении содержания и ней плотного остатка. Степень поглощения солей жесткости, в пересчете на окись кальция, 100 весовыми частями катионитового материала принято называть его обменной способностью. В производственных условиях пользуются так называемой обменной способностью или емкостью поглощения катионита. Последняя выражает собой количество солей жесткости в тонно-градусах, поглощенных одним кубометром катионита. Одному тонно-градусу соответствует содержание 10 г солей жесткости (в пересчете на окись кальция) в одной тонне воды. Руководствуясь последним, находим, что 1 м3 воскресенского глауконита может поглотить (чаще других применяемого в ликеро-водочном производстве) 400 тонно-градусов. Поэтому один кубометр этого материала может умягчить 400 т воды с начальной жесткостью в 1° или 20 т воды с жесткостью 20°. По мере фильтрации воды катионит постепенно истощается и теряет свойство умягчать воду. Восстановление или регенерация катионита осуществляется фильтрацией через слой истощенного катионита 10%-ного раствора поваренной соли. В процессе регенерации протекает обратная первоначальному процессу химическая реакция, в результате которой катионы кальция и магния замещаются катионами натрия, умягчающие свойства катионита—восстанавливаются, а образующиеся растворимые хлористые соли кальция н магния удаляются с промывной водой. Практика работы показала, что глауконит целесообразно применять для умягчения воды с температурой до 40° и жесткостью, которая не превышает 20°, так как при более высокой жесткости катионитовый материал быстро истощается и требует частого восстановления. Технические требования, предъявляемые к воскресен-скому глаукониту, следующие; Емкость поглощения 350—400 томно-градусов/м3. Гранулометрический состав (крупность зерен) — содержание фракций: от 0,25 до 0,8 мм не менее 88%, меньше 0,25 мм не более 2%. Насыпной вес — в пределах 1,35—1,50 т/м3. Пептизация, т. е. частичный переход глауконита в мелковзвешенное состояние, вызывающее помутнение умягченной воды, должна закапчиваться в период отмывки поваренной соли. За последнее время, наряду с глауконитом, в промышленности используется новый катионит—сульфоуголь. Сульфоуголь представляет собой продукт обработки коксующихся каменных углей серной кислотой с последующей промывкой, сушкой, дроблением и рассевом полученных зерен катионита по фракциям. Сульфоуголь выпускается двух сортов: «А» и «Б» и должен отвечать следующим техническим условиям: Крупность зерен — содержание фракций от 0,25 до 1,1 мм не менее 85%, ниже 0,25мм, не более 5% и выше 1,1 мм не более 10%. Содержание влаги от 20 до 40%. Емкость поглощения: сорт А 900—1100 тонно-градусов/м3; сорт Б 700—800 тонно-градусов/м3. Удельный расход поваренной соли на регенерацию сульфоугля не должен превышать 100 г на 1 тонно-градус. Сульфоуголь можно применять для умягчения воды, жесткостью выше 20°. Умягчение воды катионитом состоит из следующих основных операций: 1. Отмывка катионита от пептизирующих веществ, посторонних и глинистых примесей, а также фракций катионита размером меньших 0,25 мм. 2. Умягчение воды фильтрацией ее через слой катионита до его истощения. 3. Взрыхление слежавшегося катионита с целью создания благоприятных условий для лучшего соприкосновения истощенного катионита с раствором поваренной соли. 4. Фильтрация раствора поваренной соли через слой истощенного катиона с целью его восстановления.

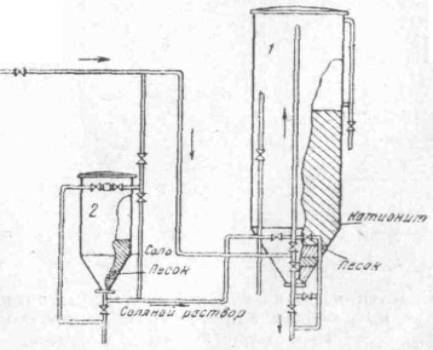

Оборудование катионитовой водоочистки. Катионитовая водоочистка состоит из фильтра и солерастворителя—железного бачка цилиндрической формы с коническим (сферическим) дном и сферической крышкой с воронкой. Фильтр представляет собой герметически закрытый сварной железный цилиндрической формы корпус со сферической крышкой и коническим дном или сферическими днищами. На ликеро-водочных заводах установлены трех видов катионитовые водоочистки, отличающиеся друг от друга только по размерам и конструктивному оформлению. На рисунке 5 представлена установка Севе-

Рис. 5. Катионитовая установка для умягчения воды, установленная на заводах Северо-Кавказского ликеро-водочного треста: 1 — фильтр; 2 — солерастворитель ,

ро-Кавказского ликеро-водочного треста, - состоит из герметически закрытого железного сварного фильтра со сферической крышкой и коническим дном высотой в 2,4 м и диаметром 0,8 м и солерастворителя 2, по внешнему виду такого же устройства, как и фильтр, но с воронкой на крышке. Высота солерастворителя 1 м, диаметр 0,4 м. Производительность установки до двух кубометров воды в час. Водоочистка (рис. 6), установленная на заводах Украинского ликероводтреста, состоит из сварного со сферическими днищами железного фильтра высотой в 3,3 м и диаметром 1,2 м и солерастворителя 2. Солерастворнтель представляет собой железный сварной со сферическими днищами цилиндр, с закрепленной на верхнем днище ворон-

Рис. 6. Катионитовая установка для умягчения воды, установленная на заводах Украинского ликеро-водочного треста: 1 — фильтр; 2 — солерастворитель.

Рис. 7. Катионитовая установка для умягчения воды - упрощенная: 1 — фильтр; 2 — солерастворитель.

кон. Высота Солерастворителя 1,2 м, диаметр 0,4 м. Производительность установки 3 м3/час. Водоочистка упрощенная (рис. 7), установленная на большинстве ликеро-водочных заводов, состоит из двух последовательно соединенных фильтров и солерастворителя— бачка цилиндрической формы высотой 0,6 м и диаметром 0,35 м. Фильтры представляют собой медные (внутри луженые) цилиндры со сферическими днищами высотой 1,3 м и диаметром 0,67 м. Производительность установки 0,5 м3/час. Порядок работы

перечисленных водоочисток одинаков и осуществляется следующим образом.

1.

Подготовка катионитового фильтра к

эксплуатации. Перед загрузкой катионита смонтированный фильтр подвергается тщательному осмотру и гидравлическому испытанию. При гидравлическом испытании проверяют как состояние корпуса, так и (особо тщательно) герметичность соединений трубопроводов и кранов. После этого приступают к загрузке фильтра глауконитом и кварцевым песком, придерживаясь следующего порядка: вначале на нижнюю сетку фильтра, имеющую отверстия с диаметром в 2 мм, засыпают 3 слоя кварцевого песка, нижний слой с размером зерен от 2,5 до 5,0 мм, второй слой с размером зерен от 1,0 до 2,5 мм и третий верхний слой, на который насыпают глауконит, состоящий из зерен размером 0,8—1,0 мм. Кварцевая подстилка необходима для предотвращения уноса глауконита в процессе эксплуатации фильтра. Каждый засыпаемый слой кварцевого песка равномерно разравнивают по всей площади фильтра и для освобождения от мелких примесей промывают потоком воды снизу вверх. Когда весь песок засыпан, тщательно промыт и проверена горизонтальность его расположения, засыпают глауконит на высоту, соответствующую размерам фильтра. Для фильтров производительностью 2 м3/час эта высота составляет 1,5 м, для 3 м3/час —1,9 м и для 0,5 м3/час — 0,75 м. Поверх катионита оставляют заполняемое водой пространство высотой, равной 50% от высоты слоя катионита. Для устойчивой и нормальной работы фильтра высота слоя катионита в нем должна быть не менее 1,5 м. После загрузки фильтра свежим катионнтом проверяют горизонтальность расположения материала, так как нарушение этого условия может привести к образованию «ходов» в катионитовом материале, вследствие чего не вся масса воды подвергнется в одинаковой степени умягчению, что приводит к повышенной остаточной жесткости воды. Затем для удаления мелких посторонних и глинистых примесей, а также мелочи самого катионитового материала (т. е. фракций менее 0,25 мм) промывают последний током воды снизу вверх со скоростью 3—4 м в час. Вновь загруженный и промытый катионит для восстановления его обменной способности регенерируется 15— 20%-ньш раствором поваренной соли с последующей промывкой его обратным током воды. Операции по промывке и регенерации катионита раствором поваренной соли перед пуском впервые в эксплуатацию катионитового фильтра производятся до тех пор, пока промывная умягченная вода не будет совершенно прозрачной.

2. Эксплуатация фильтра.

После промывки фильтра впускают, подлежащую умягчению, сырую воду в верхнюю часть фильтра. Пройдя через слой катионита, вода умягчается в результате обменной реакции солей жесткости на соли натрия и направляется из фильтра в бак-сборник. По море прохождения жесткой воды через слой катионита обменная способность последнего снижается и жесткость умягченной воды повышается. Когда средняя жесткость умягченной воды в сборнике достигнет 0,8—0,9°, фильтр переключают на регенерацию. Если исходная щелочность сырой воды высока (свыше 0,5 мл 0,1 норм, раствора соляной кислоты в 100 мл), что обусловливается высокой временной жесткостью воды—более 17°, то такую воду перед катионированием подвергают предварительному известкованию для снижения щелочности. После известкования, осветления в отстойниках п фильтрации воду направляют в катионитовый фильтр. При эксплуатации

катионитового фильтра надо следить за тем, чтобы вода, поступающая на фильтр,

не содержала взвешенных веществ (мути), имела температуру не выше 35—40°, не

была ни кислой, ни резко щелочной и не содержала железа и марганца более 2—3

мг/л. 3. Взрыхление. Взрыхление катионита перед регенерацией производится обратным током воды и имеет целью: устранить слеживание песка, которое происходит при фильтрации воды; удалить илистые частицы, принесенные умягчаемой водой и задерживающиеся на фильтре; создать условия более тесного соприкосновения зерен истощенного катионита с раствором поваренной соли в последующей операции регенерации и устранить кратчайшие пути, проложенные умягченной водой в слое слежавшегося уплотненного катионита. Последнее

необходимо потому, что движение умягченной воды кратчайшим путем по линии

наименьшего сопротивления приводит к неравномерному использованию катионитового

материала, так как через разные части этого материала проходит разное

количество воды, вследствие чегоодна часть преждевременно истощается, а другая

неполностью используется. Это способствует появлению в умяг Взрыхлять следует при таких скоростях, которые обеспечивали бы подъем наиболее крупных зерен катионита, оставляя в покое кварцевую подушку, и вместе с тем исключали бы унос материала из фильтра. После взрыхления воду, находящуюся над поверхностью катионита, надо спустить. Взрыхлять катионитовый

материал перед регенерацией целесообразно отработанными солесодержащими водами

предыдущей регенерации, собираемыми для этой целя в отдельном баке. Повторное

использование соленых вод ведет к экономии расхода соли. Данное мероприятие

должно быть внедрено на всех заводах, где это представляется возможным по

местным условиям. 4. Регенерация и отмывка катионита.

Впуск 10%-пого соляного раствора в фильтр при обычной регенерации катионита производится до полного вымывания загруженной в солерастворитель порции соли. На регенерацию катионита расходуют обычно 70-80 г (в 3,5 — 3,8 раза более теоретического количества) соли На каждый тонно-градус фактически поглощенных солей жесткости. После подачи соляного раствора из солерастворителя 1 катионитовый фильтр солерастворитель промывается обратным током воды для удаления из него механических примесей, попадающих в солерастворитель вместе с солью. По окончании регенерации следует катионит отмыть от продуктов регенерации хлористого кальция и магния и избытка поваренной соли. Первые порции промывной воды поступают в канализацию, а последующие в отдельный бак. Эти воды используют в дальнейшем для взрыхления. Катионит после регенерации отмывают до тех пор, пока жесткость промывной воды не будет равна 0,1°, а содержание в 1 л этой воды хлоридов не будет больше на 30 мг по сравнению с содержанием их в сырой воде. При наступлении этого момента прекращают отмывку катионита, и умягченную воду направляют в бак-сборник, где она используется для технологических целей. При нормальной работе катионитового фильтра потери глауконита за счет механического износа составляют до 7% в год. 5. Примерный расчет катионитовой водоочистки. Задание. Производительность установки 5 м3/час. Жесткость сырой воды 12°, умягченной 0,8°. Рассчитать количество фильтров, потребность в глауконите (воскресенского месторождения) и поваренной соли. Решение. Производительность установки катионитовой водоочистки в сутки составляет 5 * 24 = 120 м3. При жесткости воды в 12° глауконит должен поглотить 120 * (12—0.8) = 1344 тонно-градуса. Емкость поглощения глауконита практически ниже теоретической на 20%, т. е. составит примерно 400 - 400 * 0,2 = 320 тонно-градусов /м3. Принимая скорость фильтрации 5 м/час при производительности в 5 М3/час, находим площадь сечения фильтра, равной 5:5=1 м2. Имея в виду необходимость выключения фильтра на регенерацию, устанавливаем 2 фильтра, с площадью сечения каждого в 0,8 м3. При рассчитанной площади сечения, высоте слоя глауконита — 1,5 м, насыпном весе глауконита — 1,4, потребность в глауконите для двух фильтров составит: 2 * О,8 * 1,5 * 1,4 = 3,36 тонны пли 2,4 м3. Поглотительная способность глауконита 2,4 X 320 = 768 тонно-градусов. Количество

регенераций в сутки составит: 1344 : 768 = 2. Междурегенерационный период работы составит 24:2=12 часов. Принимая расход поваренной соли на регенерацию из расчета 70 г на 1 т/градус, находим общую потребность в соли, равной (1344 * 70) : 1000 = 94 кг, а на один фильтр 94 : 2 = 47 кг.

Содово-известковый метод умягчения воды. Сущность этого метода основана на

том, что находящиеся в воде соли жесткости (углекислые, сернокислые и хлористые

соли кальция и магния) под действием извести и кальцинированной соды

превращаются в нерастворимые в воде соединения кальция и магния и выпадают в

осадок. Известь и соду прибавляют к воде в виде растворов.

Так как в ликеро-водочном производстве соли жесткости осаждаются исключительно на холоду и степень их разбавления в воде значительна, то реакция протекает медленно, и чтобы получить воду с жесткостью не более 4,5° затрачивается, несмотря на хорошее перемешивание извести и соды с умягчаемой водой, до шести часов на

Оборудование содово-известковой у с т а н о в к и.

Оборудование содово-известковой установки, применяемой на ликеро-водочных заводах, несложное и состоит из бака-смесителя, бака-отстойника и бачков для растворения извести и соды. В зависимости от потребности в умягченной воде, вместо одного бака-смесителя, пользуются двумя или тремя баками и сооответственно таким же количеством отстойников. Емкость баков обычно в пределах 6—10 м3. Бачок, в котором приготовляют раствор извести - известковое молоко имеет емкость до 1 м3. Для растворения соды используется бачок емкостью в 0,5 м3. Бачки для извести и соды железные, сварные, цилиндрической формы с конусным дном и оборудованы лопастными мешалками. Схема умягчения воды по содово-известковому методу проста и состоит из следующих операций. Бачок для приготовления известкового молока заполняют на половину объема водой и задают, при непрерывном перемешивании мешалкой, заранее заготовленное известковое тесто (гашенную известь, освобожденную от комков и посторонних примесей), из расчета получения концентрированного раствора известкового молока, крепостью в 130°, т. е. содержащего в 1 л раствора 1,3 г окиси кальция. В

бачке для растворения кальцинированной соды подобным же образом готовят 6%-ный раствор соды, содержащий в 1 л 6 г углекислого натрия. Вслед за этим в наполненный водой бак-смеситель, при находящейся в движении мешалке, последовательно задают рассчитанное количество растворов извести и соды. После 15—20-минутного перемешивания воду перепускают в отстойник или, при отсутствии такового, оставляют ее непосредственно в баке-смесителе для отстаивания. В процессе отстаивания соли жесткости оседают на дно бака, а сверху образуется слой умягченной и осветленной воды, который при помощи шарнирной трубы, защищенной сеткой, направляется для фильтрации на специальные герметически закрытые фильтры, заполняемые кварцевым песком. Профильтрованная вода поступает в сборники умягченной воды, откуда используется для производства. По освобождении от осветленной воды баки-смесители и отстойники промывают от осадков солей и подготовляют для следующей операции умягчения воды. Для удобства обслуживания бачки с реагентами располагают обычно над баком-смесителем. Вся остальная аппаратура, в зависимости от местных условий, должна быть расположена так, чтобы создать систему самотека воды. С целью предотвращения коррозии внутренняя поверхность аппаратуры водоочистительной установки должна быть предохранена противокоррозийиым покрытием. Расчет расхода извести и кальцинированной соды для умягчения воды Задание. Рассчитать количество извести и кальцинированной соды, потребных для умягчения 1000 дкл воды, жесткость которой составляет: временная —10°; постоянная —5°; содержание магниевых солей —12 мг/л; содержание свободной углекислоты —8 мг/л. Решение, а) Количество извести, вычисляют по формуле: И = 10 Н + 1,4 М + 1,27 С + е * 10. где: И — количество 100% извести в мг/л; Н —

временная жесткость в градусах; М

— окись магния в мг/л; С — свободная углекислота в мг/л; е —

избыток извести, принимаемый

равным 1° жесткости; 1,4 и 1,27—переводные коэфицненты; 10

— количество миллиграммов окиси кальция,

соответствующее 1° жесткости. б) Количество кальцинированной соды

вычисляют по формуле: С = 18,9 * (Нр + е) где: 18,9 — переводной коэфициент соды на

известь; С — количество 100%

соды в мг/л; Нр— постоянная

жесткость в градусах; е — избыток соды, принимаемый

равным 2 градусам

жесткости. Количество потребной извести и кальцинированной соды в нашем примере

равно: а) известь = 10 * 10 + 1,4 * 12 + 1,27 * 8 + 1 * 10 = 136,06 мг/т или 0,137 кг/м3. Учитывая, что техническая известь содержит чистой окиси кальция не

более 60%, находим, что на умягчение 1000 дкл или 10 м3 воды потребуется извести: (1.37 * 100)

: 60 = 2,3 кг. б) Сода=18,9 * (5+2) =

132,3 мг/л или 0,132 кг/м3. Принимая, что техническая сода содержит 95% чистого углекислого натрия,

находим потребность в соде, для умягчения 1000 дкл или 10 м3 воды,

равной: (1,32 * 100) : 95 = 1,4

кг. ПРИГОТОВЛЕНИЕ ВОДНО - СПИРТОВЫХ РАСТВОРОВ В зависимости от потребной крепости водки, водно-спиртовую

смесь (сортировку) приготовляют крепостью в 40, 50 и

56%. Водно-спиртовую смесь приготовляют в специальном герметически

закрытом железном чане, оборудованном механической

мешалкой. Этот чан называют сортировочным (рис. 8). Процесс приготовления водно-спиртовой смеси состоит из следующих операций. В чан задают

рассчитанное количество спирта, соответственно требуемой крепости

сортировки, а затем рассчитанное количество умягченной воды. В сортировочный чан спирт поступает самотеком, для чего

сортировочный чан устанавливают ниже цистерн спиртохранилища. Спирт, поступающий в сортировочный чан, замеряют специальным

мерником, который устанавливают на пути прохождения спирта между

спиртовой цистерной и сортировочным чаном. Подача в сортировочный

чан сначала спирта, а затем воды имеет целью ускорить процесс приготовления

сортировки, т.к. спирт, удельный вес которого меньше удельного веса воды,

стремиться подняться вверх и тем самым способствует лучшему перемешиванию

водно-спиртовой смеси. После налива в чан воды включают мешалку и

перемешивают смесь до тех пор, пока испытание отработанной из чана пробы не

покажет однородную крепость приготовленной смеси.

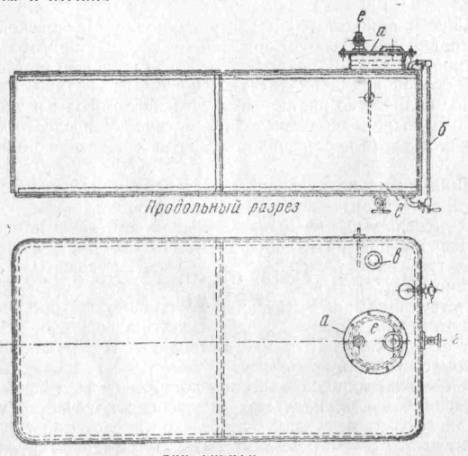

вид сверху Рис. 8. Сортировочный чан: а —лопастная мешалка; б — вал мешалки; в — подпятник; г —

сальник; д, е-наполпнтельные краны; ж — люк с крышкой; з - спускной кран. Согласно нормативам типовой технологической схемы водочного производства на заполнение сортировочного чана спиртом и водой, перемешивание смеси, определение и корректирование ее крепости затрачивается один час и двадцать минут. Если крепость сортировки отличается от заданной, ее приходится корректировать, добавляя в смесь спирт или воду. В последнем возникает необходимость при неверном расчете объема спирта и воды, входящих в состав смеси, поэтому расчет сортировки следует производить как можно точнее, учитывая уменьшение объема водно-спиртовой смеcи за счет сжатия ее, происходящего, как указано было выше, при смешении спирта с водой. В разделе о ректификованном спирте отмечалось, что при смешении спирта с водой наблюдаются два явления: сжатие объема смеси и выделение тепла. Явление сжатия объема водно-спиртовых растворов, на ряду с его практическим значением, представляет большой теоретический интерес. А. Г. Дорошевский, основываясь на трудах великого русского ученого Д. И. Менделеева, объясняет это явление процессами образования простых и сложных молекул водно-спиртовой смеси, а также физическими явлениями—сжатием объемов частиц воды и спирта как простых, так и сложных молекул. Совокупность указанных процессов, ведет к образованию в смеси сложных и простых молекул спирта и воды, сжатию их объемов и, как следствие, приводит к сжатию объема смеси. Представление, о количестве тепла, которое выделяется при смешивании спирта с водой, можно получить из следующего примера. При приготовлении сортировки крепостью в 40% при температуре 15° выделяется на 1 кг сортировки 8,8 больших калорий. На заводах чаще всего готовят сортировку объемом в 500 дкл, что соответствует весу в 4740 кг. При этом выделится тепла 4740 • 8,8 = 41712 больших калорий. Это количество тепла дает возможность нагреть от 0° до 400° 417 кг воды. Из приведенного примера видно, что количество тепла, выделяемого при смешивании спирта с водой, довольно значительно. Обычно при смешивании равных объемов воды и спирта при температуре 15° температура смеси повышается на 7.3°. Для предотвращения повышенных потерь спирта вследствие повышения температуры сортировочный чан устанавливают в подвальном или полуподвальном помещении, где он в меньшей степени, чем на поверхности, подвержен согреванию от окружающего воздуха. Готовую, отвечающую заданной крепости сортировку перекачивают насосом в напорные водочные чаны, а опорожненный сортировочный чан заполняют вновь спиртом и водой для приготовления следующей сортировки. Во избежание перерыва в процессе приготовления сортировок, на большинстве заводов устанавливают два сортировочных чана, с таким расчетом, чтобы в то время как в одном чане происходит приготовление сортировки, другой чан опоражнивался. Следует указать, что существующий способ приготовления сортировок нарушает поточность технологического процесса производства и приводит к относительно большим потерям спирта. Причиной этих потерь является наличие плоского днища у сортировочного чана, вследствие чего из него не удается выкачать полностью всей водно-спиртовой жидкости, а также недостаточная герметичность чана, что при периодичности работы, частом наполнении чана спиртом и перекачках водно-спиртовой жидкости приводит к повышенным потерям спирта. Ближайшей задачей в этой области является создание большого по размерам, автоматически работающего смесителя, который обеспечивал бы непрерывное приготовление сортировки при минимальных потерях спирта. Разрешение этого вопроса тем более важно, что эта операция задерживает внедрение непрерывной схемы в водочном производстве. Расчет сортировки, во избежание излишних вычислений, производят, пользуясь приводимыми ниже специальными таблицами 4 и 5, рассчитанными с учетом сжатия объёма смеси при смешивании спирта с водой при температуре 15º Цельсия. При переходе на измерение крепости водно-спиртовых растворов при температуре 20°, следует пользоваться таблицей 1 и 2 (см. приложение). Табл. 4 показывает, какое количество воды надо добавить к 100 объемам спирта для получения смеси заданной крепости. Таблица 4 Потребность в воде для приготовления водно-спиртовой смеси при 15°

Для

приготовления сортировки из спирта и водно-спиртовой жидкости различной

крепости пользуются данными табл. 5. Таблица 5 Содержание спирта и воды в водно-спиртовой смеси при 15º

Продолжение табл. 5

Примеры расчета сортировокI.

Рассчитать количество спирта крепостью 95,5% и воды, требуемых для

приготовления сортировки объемом в 400 дкл, крепостью 40%. Количество спирта, потребное для приготовления

сортировки, рассчитывают по формуле: Х = (V * P) : P1, где: X — количество спирта; V — объем сортировки; Р — заданная

крепость сортировки; P1— крепость спирта. Требуемое количество воды рассчитывают по формуле: У = ( Х * а ) : 100, где: У — количество воды в дкл; X —

рассчитанное количество спирта; а —

количество воды, требуемое для приготовления 100 объемов сортировки заданной крепости, находят по табл. 4. В нашем примере требуется: спирта: X = (400

* 40) : 95,5 = 167,23 дкл, воды: У=(167,23 * (147,24 + 114,47) : 2) : 100 =(167,23

* 145,85) : 100=253,9 дкл. 2. Требуется приготовить 400 дкл сортировки, крепостью 50% из спирта крепостью в 96,5% и 100 дкл сортировки, имеющей крепость 40%. а) Рассчитаем количество спирта и воды, которые содержатся в 50 и 40% сортировках. По табл. 5, находим, что в 100 объемах водно-спиртовой смеси крепостью 50% содержится: спирта - 50 объемов и воды 53,756 объема; в водно-спиртовой смеси крепостью 40%: спирта 40 объемов и воды 63,436 объема. В 400 дкл сортировки крепостью 50% содержится: безводного спирта (400 * 50) : 100 = 200 дкл; воды (400 * 53,756) : 100 = 215,024 дкл. В 100 дкл сортировки крепостью 40% содержится: безводного спирта (100*40) : 100 = 40 дкл; воды (100 * 63,436)

: 100 = 63,436 дкл. б) Для приготовления заданной сортировки необходимо к имеющимся

100 дкл 40% сортировки добавить: спирта 96,5% - (200 - 10) * 100 : 96,5 = 165,8 дкл; воды 215,024 - (63,436 + 7,29) = 144,298 дкл, где: 7,29 - количество воды, которое содержится в

165,8 дкл 96,5%-кого спирта. Это количество воды вычисляют следующим образом: По табл. 5, находим, что в 100 объемах 96%-ного спирта содержится 5,002 объема воды, а в 100 объемах 97%-ного

спирта — 3,793 объема воды,

следовательно, в 100 объемах 96,5%-пого спирта содержится воды (5,002 + 3,793) : 2 = 4,3975 объема,

или в 165,8 дкл — (165,8 * 4,3975) :

100 = 7,29 дкл. 3. Требуется скорректировать содержание спирта в

сортировке 40%-ной водки, объемом в 500 дкл, приготовленной выше заданной крепости

на 0,2%. Крепость сортировки 40,4%, заданная крепость 40,2%. Количество требуемой для разбавления сортировки воды равно: 500 * (40,4 — 40,2) : 40,2 = 2,5 дкл. 4. Требуется скорректировать содержание спирта в сортировке 50%-ной водки, объемом в 500 дкл, приготовленной ниже заданной крепости на 0,5%. Крепость сортировки 49,7%. Заданная крепость 50,2%. Количество требуемого для укрепления сортировки спирта крепостью 96,5% составляет: 500 * (50,2 — 49,7) : (96,5 — 50,2) = 5,4 дкл. Как указывалось выше, щелочность водок зависит от щелочности исходной воды. В особенности это сказывается при изготовлении Московской особой водки, в которую добавляется питьевая сода, что еще больше увеличивает общую щелочность водки. Допустим, что щелочность воды, используемой для приготовления Московской особой водки колеблется в пределах, примерно, от 0,35 мл до 8,50 мл децинормального раствора соляной кислоты на 100 мл воды. Если при составлении сортировки Московской особой водки в последнюю вводить, независимо от начальной щелочности воды, постоянное и одинаковое для всех вод количество питьевой соды, то конечная общая щелочность Московской особой водки, приготовленной на разных заводах, будет резко отличаться и в связи с этим вкусовые свойства водки не будут одинаковы. Поясним это примером. Установлено, что при изготовлении Московской особой водки, на нейтральной воде (со щелочностью = 0), для достижения стандартной щелочности в 3 мл децинормального раствора соляной кислоты на 100 мл водки, необходимо в сортировку задать 2,5 г двууглекислой соды на каждый декалитр водки. Если же Московскую особую водку приготовить на воде, имеющую начальную щелочность в 0,35 мл и задать то же количество двууглекислой соды, то конечная щелочность такой водки будет составлять 3 + (0,35 - 0,6) = 3,2 мл. Для Московской особой водки, приготовленной на воде, имеющей щелочность в 8,50 мл, при тех же условиях, конечная общая щелочность составит 3 + (8,5 * 0,6) =8,1 мл, т. е. в два с половиной раза больше, по сравнению со щелочностью Московской особой водки, приготовленной на воде со щелочностью 0,35 мл. Отсюда следует, что при изготовлении Московской особой водки на воде с высокой щелочностью следует двууглекислую соду добавлять строго по расчету, не допуская повышения щелочности водки выше предела предусмотренного ГОСТ, т. е. 6 мл децинормального раствора соляной кислоты на 100 мл водки. Способ приготовления сортировки для Московской особой водки несколько отличается от способа приготовления сортировки для 40%-ной водки, так как в состав Московской особой водки входит уксуснокислый натрий. Рассчитанное количество растворов двууглекислой соды и уксуснокислого натрия добавляют в сортировку после того, как в результате перемешивания крепость стала однородной. Приготовление названных растворов и добавление их в сортировку производят следующим образом. В луженом чистым оловом медном или железном бачке растворяют при размешивании отвешенное на технических весах требуемое количество двууглекислой соды в 5—10 л сортировки до получения однородного раствора, в котором отсутствуют комки. Вслед за этим полученный раствор выливают в уже готовую сортировку, тщательно перемешивают ее в течение 10 мин. и оставляют на 15 мин. в спокойном состоянии. В бачок, опорожненный от раствора соды и промытый умягченной водой, наливают отмеренное количество уксусной кислоты из расчета 0,4 л 80%-ой кислоты на 1000 дкл сортировки, разводят до двух литров умягченной водой и в полученный раствор, при постоянном перемешивании, вводят небольшими порциями рассчитанное количество сухой двууглекислой соды, наблюдая за тем, чтобы каждая добавка соды производилась после того, как предыдущая порция полностью прореагировала с кислотой. Следует иметь в виду, что добавление в сортировку Московской особой водки питьевой соды и уксуснокислого натрия увеличивает ее плотный остаток, что снижает показания металлического спиртомера. В связи с этим при определении крепости сортировки вносят поправки, исходя из следующих практических данных: плотный остаток в 150 мг/л снижает показания спиртомера на 0,1 % 375

0,2 % 550

0,3 % 650

0,4 % 800

0,5 % 1000

0,6 % Содержание спирта в готовой продукции Московской особой водки определяют по истинной крепости, т. е.

спиртомером в отгоне.

Вид сверху Рис. 9. Напорный чан для водки: а— люк

с крышкой; б — указательное стекло со шкалой;

в — патрубок для налива;

г — спускной кран; д — кран

для спуска промывных вод;

е — кран-воздушник. Истинную крепость

металлический спиртомер показывает только в водно-спиртовых

растворах, приготовленных на дистиллированной воде. Наличие в

водке растворенных солей (плотного осадка) повышает удельный вес водки и тем

снижает показание металлического спиртомера. Содержание в водке плотного остатка около 150 мг/л снижает показание

металлического спиртомера на 0,1%. Если водка

содержит 150 и более мг/л растворенных солей, внесенных в водку вместе с умягченной водой при

приготовлении сортировки, то

истинную крепость такой водки определяют в отгоне. Процесс приготовления сортировки Московской особой водки длится 2 часа, после чего она перекачивается в напорный чан, где отстаивается в течение 4—5 часов (рис. 9), таким образом продолжительность всего процесса приготовления сортировки составляет 7 часов. Приготовление сортировки для Столичной водки ведут следующим образом: после того как сортировка готова, в нее вводят при перемешивании в течение 10 минут водный раствор сахара из расчета 20г на 1 дкл водки и, скорректировав ее крепость, продолжают это перемешивание еще в течение 30 минут. После прекращения перемешивания дают сортировке отстояться в течение 5 часов в сортировочном чане, а затем перекачивают ее в напорный чан, где она отстаивается еще 3 часа. Процесс приготовления сортировки для Столичной водки длится около 10 часов. ОЧИСТКА АКТИВИРОВАННЫМ УГЛЕМ И ФИЛЬТРАЦИЯ ВОДНО-СПИРТОВЫХ РАСТВОРОВ 1. Сущность процесса очистки сортировки Очистка водно-спиртовых растворов активированным углем является одной из основных операций технологического процесса производства, обусловливающей получение высокого качества водки. Как это доказано многочисленными исследованиями советских ученых и долголетней практикой работы отечественной водочной промышленности, очистка водно-спиртовых растворов активированным углем безусловно повышает их вкусовые и ароматические свойства, а следовательно, и качество водочной продукции. Активированный уголь обладает способностью поглощать содержащиеся в водно-спиртовых растворах примеси: сивушные масла, альдегиды, эфиры и пр. Кроме того, уголь способствует протеканию окислительных процессов, имеющих место при очистке водно-спиртовых растворов активированным углем. О последнем свидетельствует нарастание содержания альдегидов в очищенной углем водно-спиртовой смеси, по сравнению с исходным раствором. Окислительный процесс протекает за счет кислорода, поглощенного углем и растворенного в подвергаемом очистке водно-спиртовом растворе. До 1940 года очистка сортировки активированным углем в водочном производстве осуществлялась путем обработки сортировки в течение 20—30 минут небольшими дозами (16 г на 1 дкл) активированного угля. Работами В. Ф. Комарова и И. Ф. Майского в 1938 - 1940 гг. было доказано, что при столь непродолжительном соприкосновении малых доз угля с большой массой сортировки окислительные процессы, имеющие важное значение для улучшения вкусовых свойств водки, протекают чрезвычайно медленно и, кроме того, при таком способе очистки сортировки примеси из спирта поглощаются активированным углем лишь частично. Ускорения окислительных процессов и эффективного поглощения примесей из сортировки при очистке ее активированным углем можно добиться применением лишь больших количеств угля, в условиях непрерывного соприкосновения водно-спиртового раствора с углем, в относительно (по сравнению с прерывным методом) длительный промежуток времени. Этого можно достигнуть только при движении водно-спиртового раствора во время фильтрации через слой угля. Установив оптимальные условия очистки водно-спиртовых растворов активированным углем (природа угля, размер зерен угля, высота слоя угля и скорость фильтрации раствора, температура и т. д.), Комаров и Майский предложили новый динамический метод очистки сортировки, который является в настоящее время типовым методом очистки сортировки, внедренным в водочном производстве. О степени очистки сортировки от примесей при работе по динамическому методу можно судить по следующим показателям. Количество сивушного масла, поглощенного углем, составляет 25—40% от первоначального содержания его в исходной сортировке, содержание альдегидов увеличивается сортировкой раствора марганцевокислого калия увеличивается в 1,5—2 раза, по сравнению с исходной сортировкой. Для очистки водно-спиртовых растворов в водочном производстве пользуются активированным углем—древесным марки БАУ (березовый активированный уголь), выработанным из каменноугольного полукокса марки АГ (активированный, гранулированный) и КАД (каменноугольный активированный дробленый). Качество угля определяется его активностью, под которой понимают способность поглощения углем газообразного хлора. Активность угля выражается в весовых процентах. Активированный уголь указанных выше марок, применяемых для очистки водно-спиртовых растворов, согласно техническим условиям должен отвечать следующим требованиям. Статическая активность по хлору не ниже 45%. Зольность не выше: БАУ— 2%. АГ—10%, КАД—15%. Влажность не более 2% (для марки КАД не более 5%). Содержание зерен активированного угля в пределах 2—3,5 мм—90%. Угольной мелочи величиной от 1 до 2 мм не более 9% и от 0,3 до 1 мм—1%. Механическая прочность угля на истирание не ниже 80%, в стандартных условиях. При настаивании 10 г активированного угля в 250 мл 40% водно-спиртовой смеси при температуре 20° в течение 24 часов в жидкости не должно появляться ни окраски ни постороннего вкуса и запаха.. При настаивании 10 г активированного угля в 250 мл 2%-ного раствора едкого натрия при температуре 20° в течение 24 часов в жидкости не должно появляться окраски. При кипячении 10 г активированного угля в 250 мл этилового ректификованного спирта в течение 2 часов (с последующим охлаждением) жидкость не должна окрашиваться. Активированный уголь должен быть упакован в железных или фанерных барабанах (обложенных внутри плотной бумагой), или плотных бумажных слоеных мешках, обеспечивающих сохранность угля при транспортировке и хранении. 1 Определение активности угля по хлору или йоду не дает требуемого ответа о действительной его активности для очистки водно-спиртовых растворов. Задача химиков водочной промышленности — разработать специальную методику определения активности угля, применяемого для очистки водно-спиртовых растворов. 2. Динамический метод очистки сортировки Процесс очистки водно-спиртовых растворов активированным углем по динамическому методу осуществляется следующим образом. Сортировка с целью улучшения вкусовых и ароматических свойств направляется из напорного чана в загруженный активированным углем фильтр, представляющий собой медную колонну (внутри луженую) высотой в 4,3 м и диаметром 0,7 м. Поступает сортировка из напорного чана на фильтр самотеком При прохождении через слой угля в фильтре сортировка очищается от находящихся в ней примесей, которые поглощаются углем. Содержание альдегидов в растворе несколько повышается и по выходу из фильтра сортировка приобретает, по сравнению с исходным водно-спиртовым раствором, более приятный вкус, и аромат. Постепенно, по мере прохождения сортировки через уголь, концентрация поглощенных примесей в нем возрастает, вследствие чего поглотительная способность угля уменьшается. Очевидно, что продолжительность работы находящегося в фильтре активированного угля до его регенерации (восстановления его активной способности) зависит от количества и высоты слоя угля в фильтре, продолжительности соприкосновения угля с сортировкой и количества (объема) пропущенного через фильтр водно-спиртового раствора. Следовательно, продолжительность работы фильтра при данной скорости фильтрации будет находиться в прямой зависимости от площади сечения фильтра, высоты слоя угля в нем и качества угля. На основании многочисленных опытов было установлено, что продолжительность соприкосновения сортировки с углем, при которой получается хорошая очистка, достигается при фильтрации сортировки через слой угля высотой в 4 м со скоростью 60 дкл в час. Увеличение времени соприкосновения сортировки с углем при данной скорости достигается увеличением высоты слоя угля путем последовательного соединения нескольких фильтров в батерею, или при сохранении высоты слоя угля в 4 м, уменьшением скорости фильтрации. В. Г. Свирида доказал, что требуемого эффекта очистки водно-спиртового раствора можно достигнуть, работая на одном фильтре. Угольно-очистительная батарея, которая служит для очистки водно-спиртовых смесей активированным углем по динамическому методу, состоит из двух параллельно работающих фильтров-песочников для предварительной фильтрации сортировки, одной угольной колонны и двух параллельно соединенных фильтров-песочников для окончательной фильтрации сортировки. Непосредственно процесс очистки сортировки протекает следующим образом: из напорного чана сортировка самотеком поступает для предварительной фильтрации на фильтры-песочники с целью предотвращения загрязнения угля частицами солей жесткости, механически увлеченными сортировкой из напорного чана. Пройдя фильтры-песочники, сортировка поступает снизу вверх в угольные фильтры и по выходе из них направляется для окончательной фильтрации во вторые фильтры-песочники. Из последних профильтрованная водка направляется в сборник готовой продукции. 3. Работа угольно-очистительной батареи. Как уже было упомянуто, угольно-очистительная батарея состоит из одного угольного фильтра (колонны) и нескольких фильтров-песочников. Фильтры угольно-очистительной батареи последовательно соединены с напорными чанами и сборниками готовой продукции общей коммуникацией. Это соединение обеспечивает постоянный (непрерывный) поток жидкости в системе и надлежащую герметичность установки в целом. Соответственно этому построен и технологический процесс производства, как это видно из рис. 10. Фильтры-песочники как для предварительной, так и для окончательной фильтрации применяются одни и те же; они представляют собой изготовленные из меди, внутри луженные, закрытые цилиндрические сосуды с выпуклыми дном и крышкой. Крышка фильтра-песочника съемная и скрепляется с цилиндрической частью фильтра при помощи откидных болтов с барашками (рис. 11). Внутри фильтр двумя лужеными дырчатыми дисками разделен на 3 камеры: верхняя и нижняя полые и служат: первая для приема фильтруемой сортировки, вторая для сбора фильтрата, а средняя фильтрационная камера за полняется кварцевым песком в два слоя (нижний с размером зерен песка от 1 до 3,5 мм и верхний от 3,5 до 5 мм). Поверх нижнего дырчатого диска до загрузки песка укладывают сделанный из медной, луженой проволоки обтянутый белой фланелью или шинельным сукном обруч.

Рис. 10. Угольная очистительная батарея: 1 — предварительный фильтр; 2 — угольная колонка; 3 — коммуникация; водомер; 4 – фильтр песочник; 5-водомер; 6 — редукционный вентиль; 7 — холодильник; 8 — сборник конденсата

Такой же круг укладывают между слоями песка и над верхним металлическим диском. Жидкость поступает в фильтр сверху, заполняет приемную, а затем фильтрационную камеры. Пройдя фильтрующий слой песка, жидкость собирается в нижней сборной камере, откуда направляется в нижнюю часть угольного фильтра и далее в один и другой фильтр-песочник, которые служат для окончательной фильтрации сортировки, прошедшей очистку активированным углем. Фильтры-песочники, предназначенные для окончательной фильтрации сортировки, имеют, в отличие от фильтров-песочников для предварительной фильтрации, специальные стеклянные фонари, устанавливаемые на выходной трубе, по которой фильтрованная водка подается в сборные чаны.

Рис. 11. Фильтр-песочник:. 1 — наполнительный кран; 2 — сливной кран; 3 — кран воздушник; 4 — сливной фонарь; 5 — воздушник; а — фильтровальная ткань; б — металлический дырчатый круг.

Наличие стеклянного фонаря дает возможность постоянно наблюдать за прозрачностью и чистотой фильтрата, своевременно прекращая фильтрацию, в случае засорения фильтра. Высота фильтрующего слоя песка в фильтре-песочнике равна 0,7м, при общей высоте фильтра в 1.07 м и диаметре 0,67 м. Угольный фильтр, подобно фильтру-песочнику, также изготовлен из меди, внутри луженый и разделен двумя дырчатыми металлическими лужеными кругами, покрываемыми марлей, на 3 камеры: нижнюю приемную, среднюю фильтрационную и верхнюю сборную для фильтрата. Высота загруженного в фильтр слоя активированного угля равна 4 м, при общей высоте, фильтра в 4,3 м и диаметре 0,7 м. Угольный фильтр, в отличие от фильтра-песочника, имеет в нижней части разгрузочный люк, плотно закрываемый дверкой, и в верхней части, горловину, плотно закрываемую специальной крышкой. Дырчатый круг, на котором покоится слой угля, расположен на одном уровне с нижней частью разгрузочного люка. Поэтому при разгрузке фильтра уголь легко из него выгружается, не засоряя при этом приемной камеры. После зарядки угольно-очистительной батереи, т. е. фильтров-песочников и угольной колонны проверяют герметичность системы. Батарея заполняется подлежащей фильтрации сортировкой, причем первые порции мутного фильтрата направляют обратно в сортировочный чан для переработки и так до тех пор, пока фильтрат не станет совершенно прозрачным, удовлетворяющим по крепости, бесцветности, прозрачности, вкусу и запаху требованиям, предъявляемым к стандартной водке. Убедившись, что водка соответствует всем требованиям стандарта, и получив разрешение заводской лаборатории, водку направляют в сборный чан готовой продукции (рис. 12). Сборный чан представляет собой цилиндрический, закрытый, медный, внутри луженый резервуар с выпуклыми днищами. Чан снабжен указательным стеклом со шкалой для учета готовой продукции. Во время работы все оборудование и коммуникация, начиная от фильтров для предварительной фильтрации сортировки, и кончая сборником для приема фильтрата водки, находится под давлением поступающей из напорного чана сортировки в 0,2—0,3 атм. Скорость фильтрации сортировки для 40%, 50%, 56% и Московской особой водок регулируется соответствующим перекрытием кранов на подающем трубопроводе, с таким расчетом, чтобы в час проходило через угольно-очистительную батарею не более 60 дкл, а при фильтрации сортировки для Столичной водки— не более 10 дкл водно-спиртоврго раствора.

Рис.

12. Сборный чан готовой продукции. а — лопастная мешалка; б — люк; в — указательное стекло