|

|

|

||

|

ПРОИЗВОДСТВО КРАХМАЛА Технологический поток производства крахмала

Структура, свойства, классификация нативных крахмалов.

Технологические схемы производства крахмала.

Научно-техническая концепция развития производства крахмала.

Избирательное разрушение структуры крахмалсодержащего сырья. Замачивание вместо дробления

Производство крахмала и глютена от компании Альфа-Лаваль.

Технология пшеничного крахмала и глютена от ВНИИ крахмалопатоки

Комплексная переработка зерна ржи на крахмал и спирт

Технология картофельного крахмала

Промышленная переработка кукурузы

Комплексная переработка кукурузы на спиртовом заводе

Комбинированное производство спирта и крахмалопродуктов из кукурузы на спиртовых заводах

Производство крахмаьной патоки ГОСТ 52060 на спиртовом заводе

Технология кукурузного крахмала с предварительным замачиванием зерна

Способы выделения зернового зародыша кукурузы.

Получение сырого кукурузного масла из зародыша зерна.

Получение рафинированного кукурузного масла из сырого кукурузного масла.

Отходы кукурузо- и пшеничнокрахмального производства

Аппаратура для утилизации отходов производства крахмала и получения сухой биомассы

Использование экстракта кукурузы и пшеницы.

Выпарные Установки для выпаривания продуктов гидролиза крахмала.

Выпарные установки ВУ для сгущения кукурузного экстракта.

Сушка продуктов и отходов крахмало-паточного производства. ПРОИЗВОДНЫЕ ОТ КРАХМАЛА и ИХ ПРИМЕНЕНИЕ

Глюкозоизомераза и ее применение

Глюкозо-фруктозные сиропы ГФС взамен сахара и солода в производстве пива

Кукурузные сиропы с высоким содержанием фруктозы на рынке альтернативных подслащивающих средств.

Технология высоко-фруктозных сиропов HFS от компании Фогельбуш

Производство глюкозного сиропа и глютена

Использование экстракта после замачивания зерна кукурузы и пшеницы.

Комплексная и глубокая переработка зерна кукурузы Глубокая переработка зерна кукурузы в Алексеевском районе, Волгоградской области На крахмальном заводе «Гулькевичский» в Краснодарском крае завершилась реконструкция цеха по выделению зародыша из кукурузного зерна с производительностью 600 тонн в сутки. Переработка кукурузного зерна на крахмало-паточном заводе АМИЛКО в городе Миллерово, Ростовской области Переработка кукурузного зерна на крахмало-паточном заводе Дон в Воронежской области Переработка кукурузного зерна на крахмало-паточном заводе АСТОН в Рязанской области Переработка кукурузы на Ефремовском крахмало-паточный комбинате КАРГИЛЛ в Тульской области Производительность 450 тонн в сутки Продукция завода: Крахмал, Крахмальная патока, Глюкозно-фруктозных сиропы, глютен, корма. Керамические фильтры для микро- и ультрафильтрации барды

Промышленные вакуумные насосы |

Технология кукурузного крахмала с предварительным замачиванием зерна

Технология производства кукурузного крахмала с предварительным замачиванием кукурузного зерна, предназначенным для "мокрого" удаления зерновой оболочки и зародыша, конкурирует с технологией "сухого" извлечения этих компонентов . Технология крахмала с предварительным замачиванием зерна включает ряд процессов: диффузию (замачивание зерна), измельчение, сепарирование, обезвоживание, сушку, складирование, которые характеризуются большими продуктовыми потоками, возвратами продуктов, многостадийностью обработки. Здесь подробно рассматриваются стадии технологического процесса производства кукурузного крахмала, каждая из которых сопровождается побочными технологическими операциями. Например, замачивание зерна может продолжаться и после его дробления, а выделение оставшегося зародыша может продолжаться на стадии выделения и промывания мезги; выделение белка и оставшейся мелкой мезги из крахмала дополнительно осуществляется на стадии промывания крахмала. Итак:

В результате проведения этих технологических операций из кукурузного зерна получают:

Для дальнейшего рассмотрения принята так называемая замкнутая технологическая схема производства кукурузного крахмала, характеризующаяся многократным противоточным использованием свежей воды на некоторых операциях, использованием возвратной осветленной глютеновой воды и повторным использованием других процессовых вод, применением более совершенного оборудования - гидроциклонов (вместо дисковых или барабанных вакуум-фильтров), измельчителей ударного действия, блочных ситовых станций. При этом глютеновую воду, полученную при сгущении глютена, и фильтрат со станции промывания крахмала и механического обезвоживания мезги повторно используют в производстве на технологические операции или выводят из производства в виде сточных вод. В первом случае схема называется замкнутой , во втором - незамкнутой (открытый процесс). При незамкнутом процессе переработки зерна на все операции используют чистую воду, расход чистой воды составляет 10-15 м3 на 1 тонну сухой кукурузы, при замкнутом - чистую воду используют лишь для операции промывания крахмала. Полу-замкнутая система переработки кукурузного зерна занимает промежуточное положение между замкнутой и открытой системами. Она предусматривает использование лишь части глютеновых вод для замачивания зерна, на других операциях применяется читая вода.

Замкнутая система технологического потока переработки кукурузы на сухой крахмалЗамкнутая система для производства крахмала наиболее прогрессивна. При работе по этой системе потеря сухих веществ зерна не превышает 2,5% , а расход свежей воды составляет 2-2,5 м3 на 1 тонну сухой кукурузы, и отсутствуют сточные воды. Выход продуктов из кукурузы составляет (в % к сухим веществам СВ перерабатываемого сырья): крахмала 63-67 %, экстракта 7,0-8,5%, зародыша 6,5-7 %, сухих кормов 20-24%. Технологический комплекс получения кукурузного крахмала производительностью 150 тонн в сутки включает следующие основные узлы: • станция замачивания зерна, состоящая из двух батарей замочных чанов (по 7 чанов каждая), оснащенных паровыми нагревателями и регуляторами подачи, циркуляционными насосами, гидроциклонами для выделения минеральных примесей; • станция дробления с дробилками для грубого измельчения зерна, гидроциклонами для выделения зародыша, ситами отцеживания кашки и промывания зародыша; • станция измельчения кашки, состоящая из перемешивателя, измельчителя ударного действия, станции дуговых напорных сит для промывания кашки, установки гидроциклонов для выделения тяжелых примесей; • станция очистки крахмальной суспензии, включающая сепараторы для разделения крахмало-белковой суспензии (1 и 2 группы) и автоматизированную гидроциклонную установку, флотокамеру; • станция сгущения глютена, состоящая из сепараторов-концентраторов, барабанного вакуум-фильтра, флотокамеры для обескрахмаливания верхнего схода с сепараторов, сборников и насосных агрегатов; • станция производства сухого зародыша, включающая шнек-пресс для обезвоживания зародыша, сушильную установку, бункер сухого зародыша, устройство для взвешивания; • станция уваривания экстракта, состоящая из осветлителя, выпарной установки, сборников для его хранения и насосов для подачи продукта на различные операции; • участок приготовления сухого корма, оборудованный бункером для сырого корма, шнек-прессами для обезвоживания мезги, сушилкой для сушки смеси мезги и обезвоженного глютена, бункером подсушенного корма и механизмами для его отгрузки; • участок механического обезвоживания и сушки крахмала, подготовки его к хранению. Согласно технологической схеме (рис. 6.2), очищенное зерно из элеватора поступает на установку замочных чанов 7. Замачивание зерна осуществляют в замочных батареях. Емкость замочных чанов определяется в основном мощностью предприятия. Чан представляет собой вертикальный цилиндрический сосуд с конусным днищем, оснащенный паровыми подогревателями и циркуляционными насосами, а также ситовыми аппаратами для отделения гидротранспортерной воды от зерна. Зерно, очищенное на зерноочистительных сепараторах от примесей, должно обладать рядом свойств, делающих его пригодным к замачиванию. Основным из них является содержание крахмала, определяющее его потенциальный выход, и прочность связи с белковой матрицей. Важным показателем качества зерна является его жизнеспособность, всхожесть. Переработка зерна нормальной всхожести происходит без осложнений, и выход крахмала из него достаточно высок. Процессы, происходящие в зерне при замачивании, детально описаны ... При проведении этого процесса необходимо тщательно соблюдать его продолжительность, температурный режим, а также контролировать содержание сернистого ангидрида SO2 в кислоте, концентрация которой при подаче в замочные чаны должна быть на уровне 0,2-0,25%. Процесс замачивания ведется по принципу противотока. Заключается этот метод в том, что свежая сернистая кислота H2SO3 подается в чан с уже замоченным зерном (хвостовой замочный чан). После кратковременной циркуляции «на себя» эта замочная вода насосами поочередно перекачивается в чаны в направлении к головному, откуда в виде экстракта концентрацией 7-9% СВ постоянно откачивается, а затем упаривается на выпарных установках до требуемой концентрации. Замочная вода, рециркулируемая в каждом чане "на себя" и перекачиваемая в другие чаны, подогревается паром до 48...52 °С. После замачивания (48 часов), выключения рециркуляции и скачивания всей замочной воды из первого, а затем и из всех последующих чанов зерно выдерживают в чане 1-2 ч, подают в него транспортерную воду, а затем начинают его переработку (из сборника 1а, предварительно выделив из зерновой смеси на гидроциклоне-шнекоотделителе 2 камни и другие минеральные примеси. Таким же образом происходит выработка остальных чанов в каждой замочной батарее.

В процессе замачивания зерна воду необходимо подогревать до 45-50 гр Цельсия. Для этой цели подается пар под давлением 1,5 ати через барботер в распределительную коробку. Расход пара 20% к весу абсолютно сухой кукурузы. Этот пар конденсируясь смешивается с замочной водой. Подачу зерна в замочные чаны и выгрузку его оттуда лучше всего производить при помоши центробежных насосов или винтовых насосов. Расход воды при гидроподаче зерна составляет 200% - 300% к весу зерна. Для гидротранспортировки зерна из замочных чанов на дуговые сита используют глютеновую воду. Дуговые сита служат для для отделения из замоченного зерна тяжелых примесей , а затем - для отцеживания воды . Полный оборот замочного чана 50 часов, он зависит главным образом от качества перерабатываемого зерна. Загрузка и выгрузка зерна, выкачивание экстракта и перекачивание воды из чана в чан должны осушествляться как можно быстрее, что должно быть достигнуто подбором параметров соответствующего оборудования. Количество замочной воды обычно составляет 100% к весу переработанной абсолютно сухой кукурузы. Испытания работы замочной батареи показали, что расход пара на батарею составляет около 20 кг на 100 кг абсолютно сухой кукурузы. В процессе замачивания 4 кг воды испаряется. В результате замачивания влажность зерна повышается до 45% и объем его увеличивается в 1,46 раза. В замочном чане благодаря наличию в нем воды вес 1 м3 кукурузного зерна несколько меньше его насыпного веса и составляет 680 кг/м3. Расчет замочной батареи для зерна на крахмалопаточном заводеПример. Требуется определить необходимое количество замочных чанов для крахмало-паточного завода с производительностью А = 500 тонн товарной кукурузы в сутки, если полезный объем чана V = 116 м3. Продолжительность работы батареи в течение суток 23 часа. Время разгрузки z = Vp * 23 / A = 116 * 0,68 * 23 / 500 = 3/6 часа Если полный оборот замочного чана равен 50 часам, то число чанов в батарее n = 50 / 3,6 = 14 Суточная производительность замочной батареи A = 116 * 14 * 0,68 * 23 / 50 = 500 тонн в сутки Из зерна в замочную воду переходит около 5,7% сухих веществ. При использовании для замачивания зерна осветленной глютеновой воды (замкнутый процесс) количество сухих веществ в замочной воде увеличивается на 1,8% за счет содержания белковых веществ в глютеновой воде. Таким образом, замочная вода содержит около 7,5% сухих веществ. Количество замочной воды получается около 100% к весу зерна. В процессе замачивания кукурузы зерно впитывает воду и вес его увеличивается. Если начальная влажность зерна 20%, а конечная 45%, то увеличение веса зерна составляет около 100% к весу кукурузы. Следовательно выгружается зерна из чана 1,37 * 116 * 0,68 / 3,6 = 30 тонн в час При расходе воды на гидроразгрузку 300% к весу зерна производительность насоса для выгрузки зерна должна быть равна 30 * (1 + 3) = 120 тонн в час Удельный вес такой смеси близок к единице,следовательно, производительность насоса можно принять 120 м3/час. При скорости смеси в трубопроводе 1,2 м/сек его диаметр Корень квадратный из (120 * 4 / 1,2 * 3600 * 3,14) = 0,188 м = 200 мм При напоре в 25 метров и кпд насоса 0,6 потребляемая мощность N = 120 * 1000 * 25 / 75 * 3600 * 0,6 = 18,5 л.с. Перед дроблением зерно в чане подвергается промыванию процессовой водой, которую используют для приготовления сернистой кислоты. Замоченное зерно из гидроциклона-камнеотделителя 2 подается для отделения транспортерной воды на дуговые сита 3; из бункера 4 через дозатор зерно поступает на дробилки первого дробления 6. Для его гидротранспортирования используют крахмальную суспензию с сит отцеживания и промывания зародыша 10 I. Кашка из дробилки первого дробления самотеком направляется в сборник 6а, из которого насосом 6б подается для выделения зародыша на гидроциклоны первой ступени 7, откуда после сита отцеживания 7а направляется на дробилки второго дробления 8. Из сборника 8а кашка поступает на гидроциклоны второй ступени 9. Жидкий сход с гидроциклона 9 подается в сборник 6а. Жидкий сход с гидроциклона 7 (I ступени) направляется на контрольное выделение зародыша на гидроциклон 9а. Сгущенный сход с гидроциклона 9 (II ступени) самотеком поступает в сборник 12а, далее на сито 14. Основной целью дробления замоченного зерна, осуществляемого на машинах ударного действия в две стадии, является высвобождение из него зародыша. Это становится возможным благодаря тому, что в процессе замачивания зародыш приобретает эластичность и легко отделяется от эндосперма и оболочек. Поступающий на дробление продукт должен содержать определенное количество твердой и жидкой фаз. После второго дробления в кашке: должно содержаться не более 0,3% связанного зародыша. На первом дроблении из зерна освобождается 78-80% зародыша, на втором - 15-20%. Для создания необходимой консистенции зародыш перед вторым выделением разбавляют частью крахмальной суспензии с сит первого промывателя (из сборника 10а). Выделенный на гидроциклонах зародыш направляется в блочную станцию отцеживания и промывания 10 каскадного типа, которая стоит из дуговых сит (1,11, 111), оснащенныхколосниковообразной сеткой, промытый зародыш подается винтовым конвейером 11 на шнек-пресс 12 для механического обезвоживания, а затем винтовым конвейером 13 - в маслоцех на дальнейшую сушку и обработку. Альтернативой замачиванию зерна, его мокрому дроблению и выделению кукурузного зародыша на гидроциклонах с его последующей сушкой, а также необходимостью упаривания замочной воды, является менее энергоемкая, более простая и в экологическом плане более чистая схема сухого выделения зародыша, при которой отсутствуют замочные воды и расход пара на их подогрев и последующее упаривание экстракта, а также отсутствуют огромные затраты промывание мезги (мезга удаляется в сухом виде) и ее последующую сушку, отсутствуют затраты на сушку зародыша. Указанный способ увеличивает рентабельность крахмало-паточного цеха спиртового завода в 2 раза.

Кашка после второго промывания зародыша на сите 10 III подается на сито отцеживания 14, откуда она направляется в перемешиватель 15 и далее - на измельчители ударного действия 16. Основной характеристикой измельчителей ударного действия является относительная скорость рабочих органов, представляющих собой диски, снабженные штифтами (пальцами). Применение измельчителей ударного действия улучшает качество измельчения путем уменьшения содержания фракции мелкой мезги и снижения количества связанного крахмала в кашке.

Промывание мезги осуществляется методом противотока: мезга движется от первой ступени сит к последней, а промывная (глютеновая) вода подается на последнюю ступень сит.

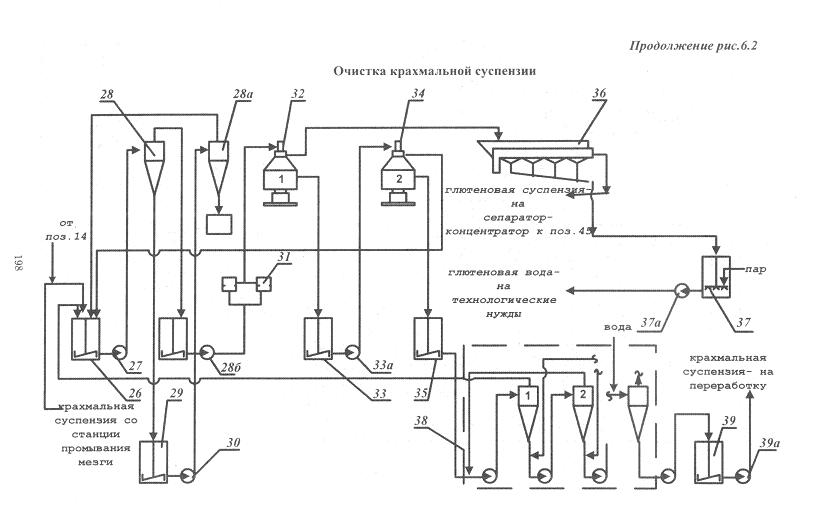

Крахмальная суспензия со станции промывания мезги направляется из промежуточного сборника 26 на песковые гидроциклоны 28 и 28а, затем на двухстадийное разделение на сепараторы 32, 34, а далее из сборника 35 - на батарею гидроциклонов 38, состоящую из 9 ступеней.

На двух стадиях сепараторов 32, 34 и гидроциклонной установке 38 осуществляется выделение белка и растворимых веществ из крахмало-белковой суспензии. Применение схемы с противоточной промывкой как на сепараторной станции, так и на станции гидроциклонов позволяет сократить расход воды и увеличить количество удаляемых растворимых веществ до 64-69% от поступающих с исходным продуктом. В более ранних версиях сепараторную станцию и батарею гидроциклонов заменяли барабанные вакуум-фильтры.

Промывание крахмала на барабанных вакуум-фильтрах (на этой схеме не показано) производилось трехкратное и противоточное с последовательным разбавлением крахмала фильтратом и водой. При последней фильтрации крахмал промывался чистой горячей водой (65-70'С). Иногда вместо барабанных вакуум-фильтров применяли дисковые(производства завода "Большевик"), у этих фильтров поверхность фильтрации образована дисками, состоящими из отдельных секторов. При одинаковых габаритах дисковые вакуум-фильтры имеют большую поверхность фильтрации, чем барабанные. Однако в дисковых фильтрах условия для промывания и съема фильтрационного осадка хуже, чем у барабанных фильтров. Сгущенная крахмальная суспензия используется в качестве сырья для выработки сахаристых веществ (мальтозного сиропа, глюкозного сиропа, глюкозо-фруктозного сиропа) или после дополнительного обезвоживания на центрифуге подвергается сушке для получения сухого крахмала. Промытая мезга после сита отцеживания 20 винтовым конвейером подается на шнек-прессы 22, 24, где дважды обезвоживается, а затем винтовыми конвейерами 23, 23а через смеситель, в который одновременно подается часть сгущенного глютена, направляется на трубчатую сушилку 47, где высушивается паром. Сухой корм норией 49 подается на молотковую дробилку 57, а затем на сушилку 53 на вторую стадию сушки. Сгущение глютена до 8-10% СВ осуществляется на современных сепараторах-концентраторах 40 и 42 и флотокамере 44. Осветленная подглютеновая вода из сборника 48 подается в производство на технологические нужды: для гидроподачи зерна, промывки зародыша, мезги и т.д.

Так как зерна глютена более мелкие, чем зерна крахмала (1-2 мк), то слой осадка на поверхности Вакуум-фильтра получается более тонкий. Это значительно сокращает производительность вакуум-фильтров. Этим объясняется и высокое сопротивление фильтрующей ткани, поры которой быстро забиваются и требуют частой промывки. При обезвоживании глютена на вакуум-фильтре влажность его понижается на 29-30%, т.е. с 88-94% до 59-64%. В глютене всегда содержится некоторое количество мелких зерен крахмала, размер которых больше зерен глютена; поэтому сопротивление при фильтрации будет тем меньше, чем больше крахмала в глютене. В вакуум-фильтре глютен не промывается, поэтому фильтры могут работать с большим углом погружения барабана в суспензию. Толщина осадка глютена на поверхности фильтра 3-5 мм; глютен снимается с фильтров с помощью резинового валика, плотно прилегающего к поверхности фильтра. В последее время на рынке появились диатомитовые (перлитовые) барабанные вакуум-фильтры различной производительности. Все чаше барабанные вакуум-фильтры заменяют системами тангенциальной фильтрации CROSS-FLOW или динамической CROSS-FLOW фильтрацией на керамических вращающихся фильтрах. Расчет барабанного вакуум-фильтра для промывки крахмала от глютена и обезвоживания глютенаРассмотрим пример. Допустим, что для завода производительностью А = 360 тонн абсолютно сухой кукурузы в сутки требуется установить барабанный вакуум фильтр для обезвоживания глютена.

Содержание глютена в поступающей суспензии. С' = 10 * 1004 / 100 - 10 = 111,5 кг/м3 Вес сухого остатка, отлагаемого при получении 1 м3 фильтрата С = 115,5 * 1004 * (100 - 60) / 1004 * (100 - 60) - 111,5 * 60 = 135 кг/м3 Объемный вес обезвоженного глютена y0 = 100 * y1 * y2 / 100 * y1 + (y2 - y1) * w = 100 * 1004 * 1180 / 100 * 1004 + (1180 - 1004) * 60 = 1100 кг/м3 Время фильтрации z1 = 140 / n * 360 = 140 / 0,5 * 360 = 0,78 мин Объем фильтрата, который отлагает осадок, сопротивление которого равно сопротивлению ткани V1 = р * y0 / r * C = 1,6 * 10 11 * 1100 / 200 * 10 11 * 135 = 0,0653 м3 Константа фильтрации b = 1,67 * 10 -6 * (135 * 200 * 10 11 / 1100 * 2 * 6000) = 342 мин/м3 Количество фильтрата, получаемого с 1 м2 поверхности за время z V = (100 * y1 * y2 / 100 * y1 + (y2 - y1) * w = 100 * 1004 * 1180 / 100 * 1004 + (1180 - 1004) * 60 = 0,0155 м2/ м3 Минутное количество фильтрата может быть определено следующим образом Количество глютеновой суспензии, получаемое на заводе в минуту, составляет А * b'' / 24 * 60 * 100 , тонн где b'' - количество глютеновой суспензии в % к весу кукурузы; b''=103% Если в суспензии содержится глютена b'%, то количество глютена за минуту будет А * b'' * b' / 24 * 60 * 100 * 100, тонн При влажности глютена w% количество влажного глютена, снимаемого с барабанного вакуум фильтра , будет равно А * b'' * b' *100 / 24 * 60 * 100 * 100 * (100 - w), тонн Следовательно, минутное количество фильтрата V' = (А * b'' / 24 * 60 * 100) - (А * b'' * b' *100 / 24 * 60 * 100 * 100 * (100 - w) ) , тонн или V' = (А * b'' / 24 * 60 * 100) * ( 1 - ( b' / 100 - w ) * 1/y, м3/мин После подстановки получим: V' = (360 * 103 / 24 * 60 * 100) * ( 1 - ( 10 / 100 - 60 ) * 1/1,004 = 0,192 м3/мин Активная поверхность фильтрации: F = 0,192 * 0,78 / 0,0155 = 9,67 м2 Полная поверхность фильтрации: F = ( 9,67 / 140 ) * 360 = 27 м2 Толщина лепешки на фильтре: l = V * 100 * C / Y0 * ( 100 - w ) = 0,0155 * 135 * 100 / Y0 * ( 100 - 60 ) = 0,00475 м Экстракт, отбираемый из замочной батареи, содержит 5 - 8% сухих веществ, в зависимости от способа работы замочной станции и технологической схемы производства. Экстракт представляет собой большую ценность как кормовое средство, а также как сырье для производства спирта этилового, сухих кормовых дрожжей или антибиотиков. Для сгущения экстракта после предварительной фильтрации его упаривают на выпарной установке. На выпарку поступает около 100% жидкого экстракта. Выпарная станция состоит из 2х или 3х корпусов. Увариваемый продукт имеет высокую кислотность, поэтому выпарные аппараты изготавляют из кислотоупорной аустенитной стали AISI 304. Экстракт после сгущения содержит 45-46% сухих веществ и имеет кислотность около 4 - 5% в пересчете на HCl При упаривании экстракта наблюдается обильное пенообразование, которое может привести к перебросу жидкости в паровую камеру последующего корпуса выпарного аппарата. Поэтому уровень жидкости в аппарате должен быть невысоким, аппарат нужно снабдить пеногасителями и пеноловушками. Экстракт из замочных чанов и сборника 25 подается в отстойник 6 для удаления взвешенных частиц путем непрерывного отстаивания, а из него - в сборник 62, из которого направляется на подогрев паром в теплообменник 63 до температуры 75-80'C. Затем он уваривается в выпарных аппаратах (трехкорпусная выпарная установка 64), поступает в сборник 72, взвешивается на тензометрических весах 71 и насосом 73 затаривается в цистерну.

Образовавшийся при уваривании экстракта экстрапар конденсируется в поверхностном конденсаторе 75 и через барометрический сборник 76 насосом 676 перекачивается на градирню. Для конденсации пара в трубы конденсатора подается оборотная вода с градирни. Воздух, содержащийся в воде и паре, из конденсатора 75 выкачивается вакуум-насосом 77 и удаляется в атмосферу. По мере необходимости проводится химическая очистка поверхности нагрева выпарных аппаратов от накипи и других загрязнений. Расчёт выпарной станции для экстрактаДля расчета выпарной станции составляется тепловой и материальный баланс каждого корпуса. Если плотность раствора, поступающего и уходящего с выпарки, известна, то количество выпаренной воды можно определить по такой формуле W = S * (СВ2 - СВ1 / СВ2) , где S - количечтво жидкого раствора, поступающего в выпарку, где СВ1 и СВ2 - содержание сухих веществ в растворе до и после выпаривания в %, Пример. Завод перерабатывает 450 тонн абсолютно сухой кукурузы в сутки на крахмал. Требуется определить расход пара на выпарку экстракта (замочная вода после замочных чанов) и поверхность нагрева каждого корпуса выпарной установки. Известно, что количество экстракта, поступающего на выпарку, равно 100% к весу кукурузы. Температура экстракта 35'C. Соковый пар с выпарки используется для подогрева экстракта перед выпаркой в теплообменниках первой группы. Начальное содержание сухих веществ в экстракте 7,5%, конечное - 40%. Теплоемкость сгущенного экстракта 0,93 ккал/кг 'C Расход тепла для подогрева экстракта от 35°С до 75'C с учетом 5% потерь Q = 100 * 1 * &75 - 35) * 1,05 = 4200 ккал Расход вторичного пара I корпуса установки на подогрев экстракта в теплообменнике E1 = Q / л - тк = 4200 / 638 - 94 = 7,7 кг где л - теплосодержание пара где тк - температура конденсата Количество выпариваемой воды из 100 кг экстракта W = 100 (40 - 7,5 / 40) = 81,5 кг кг Проектируем выпарную установку из трех корпусов с одинаковой поверхностью нагрева. При этом условии полезные разности температур в корпусах должны быть прямо пропорциональны относительным тепловым нагрузкам и обратно пропорциональны коэффициентам теплопередачи отдельных корпусов Опустим некоторые вычисления Таким образом поверхность нагрева корпусов F1 = 204 m2 F2 = 204 m2 F3 = 204 m2

Основные характеристики сырья и готовой продукции при переработке кукурузыСовременная техническая оснащенность кукурузо-крахмальных предприятий позволяет получать высокие показатели извлечения и качества крахмала при переработке кукурузы урожайных сортов и гибридов с высоким содержанием крахмала и низким - протеина. При переработке кукурузного зерна получают:

Для выработки сухих кукурузных кормов используют побочные продукты: экстракт, глютен, мезгу, кукурузный зародыш и получают корма двух видов - с экстрактом и без экстракта. Сухие смешанные кукурузные корма с массовой долей 88% СВ содержат, %: углеводы - 86, белок и клетчатка - 76; при этом 100 кг товарного корма равноценны 125-135 кормовым единицам. Сухой кукурузный корм применяется для скармливания животным в различных смесях и комбикормах. Корма должны соответствовать следующим показателям качества:

Технологические схемы производства крахмала из кукурузы от компании Альфа-Лаваль

Производство крахмала из кукурузы (Вариант 1) - без потокового измельчителя и усредняющего сепаратора:

Производство крахмала из кукурузы (Вариант 2) - с использованием усредняющего сепаратора:

Производство крахмала из кукурузы (Вариант 3) - с использованием потокового измельчителя:

При работе даже по самым прогрессивным технологиям производства кукурузного крахмала по замкнутой схеме требуется расход свежей воды более 2 м3 на 1 тонну зерна кукурузы, или 3,2 м3 - на 1 тонну сухого крахмала. За счет противоточной промывки крахмала и сопутствующих ему веществ рециркуляционной процессовой водой расход свежей воды может быть снижен до 1,8 м3 на 1 тонну зерна, но при дальнейшем уменьшении его ухудшается промывка крахмала от растворимых веществ, которые появляются в самом начале технологического потока - при замачивании зерна.

Основными условиями эффективного функционирования и развития технологического потока производства крахмала являются:

Ссылки:Производство крахмалопродуктов из кукурузы на спиртовых заводах Проектирование, строительство и монтаж крахмало-паточного завода Назад, на главную страницу

|

На главную страницу

На главную страницу ссылка

ссылка Казахстан, Алма-Атинская область

Казахстан, Алма-Атинская область  Производительность по переработке зерна кукурузы 120 000 тонн в год ( 400 тонн/сутки )

Производительность по переработке зерна кукурузы 120 000 тонн в год ( 400 тонн/сутки ) Видео

Видео Производительность 300 тонн в сутки

Производительность 300 тонн в сутки Производительность 150 тонн в сутки

Производительность 150 тонн в сутки Производительность 450 тонн в сутки

Производительность 450 тонн в сутки Ссылка

Ссылка Ссылка

Ссылка Ссылка

Ссылка

Измельченная кашка поступает в сборник 17, а затем насосом 18

перекачивается на промывание на станцию дуговых сит 19, включающую также многосекционный сборник с насосами, где на первом сите кашка разделяется на крахмальную суспензию с глютеном и мезгу, содержащую крахмал.

Измельченная кашка поступает в сборник 17, а затем насосом 18

перекачивается на промывание на станцию дуговых сит 19, включающую также многосекционный сборник с насосами, где на первом сите кашка разделяется на крахмальную суспензию с глютеном и мезгу, содержащую крахмал.

Батарея гидроциклонов включает девять ступеней гидроциклонов и работает по принципу противотока. Крахмальное молоко движется от первой группы к девятой, верхний сход - от девятой к первой. Густой сход концентрацией 38-40% с последней ступени самотеком поступает в сборник 39 и насосом 39а подается на участок механического обезвоживания и сушки. Оборудование и процесс сушки кукурузного крахмала аналогичны этому процессу для картофельного крахмала.

Батарея гидроциклонов включает девять ступеней гидроциклонов и работает по принципу противотока. Крахмальное молоко движется от первой группы к девятой, верхний сход - от девятой к первой. Густой сход концентрацией 38-40% с последней ступени самотеком поступает в сборник 39 и насосом 39а подается на участок механического обезвоживания и сушки. Оборудование и процесс сушки кукурузного крахмала аналогичны этому процессу для картофельного крахмала.

video

video

От

второй ступени сепаратора-концентратора сгущенный глютен поступает на барабанный

вакуум-фильтр 45а со сходящим полотном, где обезвоживается до

концентрации 40-42%. Часть глютена может быть направлена на дальнейшее

высушивание до массовой доли влаги 10-12% в трубчатой барабанной сушилке. Другая часть сырого глютена используется в производстве сухих кормов.

От

второй ступени сепаратора-концентратора сгущенный глютен поступает на барабанный

вакуум-фильтр 45а со сходящим полотном, где обезвоживается до

концентрации 40-42%. Часть глютена может быть направлена на дальнейшее

высушивание до массовой доли влаги 10-12% в трубчатой барабанной сушилке. Другая часть сырого глютена используется в производстве сухих кормов.