Получение абсолютного этилового спирта

Абсолютирование спирта растворами солей. Солевое обезвоживание этилового спирта

Молекулярные сита для обезвоживания этилового спирта на основе цеолита

Обезвоживание этилового спирта азеотропным методом с помощью бензола

Сравнение стоимости производства этанола в США и Германии

Производство ЭтилТретБутиловогоЭфира ETBE без изобутилена

Получение абсолютного этилового спирта

В.Н. Стабников, Перегонка и ректификация этилового спирта,

Абсолютный спирт находит применение в промышленности органического синтеза [1]; он широко применяется также в лабораторной практике.

Согласно техническим условиям, установленным еще в 1937 годц, абсолютный спирт должен был удовлетворять следующим условиям: крепость не менее 99,7% об., содержание альдегидов не более 5 мг на 100 г спирта, содержание органических кислот в пересчете на уксусную не более 1 мг. на 100 мл. Спирт не должен содержать сухого остатка, минеральных кислот, щелочей и фурфурола. Цвет — полностью прозрачный, неокрашенный. Спирт не должен иметь посторонний запах и вкус.

Не следует смешивать два понятия: безводный и абсолютный спирт. Последний, как мы видим, может и не быть безводным.

Абсолютный спирт, образующий устойчивые смеси с бензином, получил широкое распространение в ряде зарубежных стран как моторное топливо. Установлено, что добавление абсолютного этилового спирта к бензину повышает антидетонационные свойства моторного топлива, что позволяет применять более высокие степени его сжатия.

Этиловый спирт, получаемый обычными методами ректификации, не может содержать более 95,7 % мас. спирта, так как эта величина отвечает содержанию его в азеотропной смеси, образуемой спиртом с водой при нормальном давлении.

В большинстве случаев в народном хозяйстве используется этиловый спирт с содержанием воды 4,43% мас. или несколько больше. Однако для некоторых целей требуется этиловый спирт, практически не содержащий воды - абсолютный этиловый спирт, например, для лакокрасочной, фармацевтической, косметической и парфюмерной отраслей промышленности.

Для удовлетворения потребности промышленности в абсолютном этиловом спирте создан ряд способов его производства с общим названием: абсолютирование этилового спирта.

Классификация методов абсолютирования спирта

Известно несколько методов получения абсолютного спирта:

1) при помощи связывания воды твердыми водосвязывающими материалами на холоду;

2) с применением жидких водосвязывающих веществ;

3) с применением методов, основанных на явлениях азеотропизма [2];

4) с применением растворов солей, смещающих азеотропную точку (солевое абсолютирование);

5) использование явления диффузии паров через пористые перегородки [3];

6) абсолютирование под вакуумом.

Из перечисленных методов абсолютирования спирта метод обезвоживания при помощи твердых водоотнимающих средств получил применение в лабораторных условиях. Так, например, применяя негашеную известь, можно получить абсолютный спирт, так как вода поглощается известью с образованием гидрата окиси кальция.

Аналогичное действие оказывают хлористый кальций, уксуснокислые соли калия и натрия, гипс.

Обезвоживание спирта при помощи твердых водоотнимающих веществ использовалось и в промышленных масштабах, однако широкого распространения оно не получило. Не получил также широкого применения метод обезвоживания при помощи жидких водопоглотителей (глицерин). Применяя чистый глицерин [4], получают спирт крепостью 99,2% об. Применяя глицериновые растворы обезвоживающих солей (СаСl2, К2СОз), получают спирт крепостью 99,9—100%, однако и этот метод не получил распространения [5], как и метод обезвоживания, основанный на различной скорости диффузии паров спирта и воды через мембраны, и перегонка под вакуумом.

Наибольшее промышленное значение имеет обезвоживание азеотропным методом. Перспективен также и метод абсолютирования при помощи солевой ректификации [1], разработанный Л. Л. Добросердовым.

Азеотропный метод обезвоживания этилового спирта

Большинство промышленных установок за границей и в России, производящих абсолютный спирт работают азеотропным методом с применением в качестве третьего компонента бензола.

В тройной смеси вода — бензол — этанол образуется ряд азеотропов (табл. XIII—1).

Таблица ХIII-1 Азеотропы смеси этанол — бензол — вода

|

|

Состав азеотропа, % мас.

|

Температура кипения °С

|

||

|

спирт

|

вода |

бензол

|

||

|

Этанол — вода ... ... Бензол — вода ... ... Этанол — бензол ... ... Этанол — бензол — вода ...... |

95,57 - 32,4 18,5 |

4,43 8,83 - 7,4 |

- 91,17 67,6 74,1 |

78,15 69,25 68,25 64,85 |

Как видно из данных табл. XIII—1, наименьшую температуру кипения имеет тройная смесь этанол — бензол — вода. Поэтому первоначально при ректификации водно-спиртовой смеси в присутствии бензола будет уходить как головной продукт этот тройной азеотроп с температурой кипения 64,85° С.

Этот азеотроп уносит всю имеющуюся в перегоняемой системе воду, однако количество ее не должно быть велико. Поэтому водно-спиртовой раствор, поступающий на абсолютирование, должен содержать не менее 80% маc. спирта.

В результате перегонки в нижней части колонны получается абсолютный этиловый спирт, который является в этом случае хвостовым продуктом, отбираемым в нижней части колонны.

На рис. XIII—1 изображена принципиальная схема аппарата для абсолютирования этилового спирта. Поступающая на обезвоживание водно-спиртовая смесь подвергается в ректификационной колонне а перегонке в присутствии бензола. Тройной азеотроп поступает в дефлегматор б, где конденсируется. Часть конденсата возвращается в колонну как флегма, а другая часть поступает в холодильник в и декантатор г.

В отстойном сосуде г охлажденная смесь расслаивается на два слоя. Верхний слой беден водой и имеет следующий состав (в % мас. при 15°С); этиловый спирт 13,3, бензол 85,0, вода 1,7. Состав нижнего слоя: спирт 49,7, бензол 9, вода 41,3. Практически состав слоев может колебаться в значительных пределах.

Слой, богатый бензолом, возвращается обратно в колонну, а нижний слой поступает в промывательный сосуд д для промывки водой. При этом в промывателе отделяется бензол, нерастворимый в воде, а слабоградусный спирт направляется в обезвоживающую колонну е. В верхней части этой колонны отбирается спирт крепостью до 94% мас., который направляется в колонну а. В нижней части колонны отбирается лютерная вода.

Е. А. Вовк исследовал процесс абсолютирования в аппарате, работавшем по рассмотренной схеме и состоявшем из двух колонн: ректификационной а и обезвоживающей е[6].

В ректификационную колонну поступал спирт-ректификат крепостью 96—96,5% об. Колонна имела 63 тарелки. Бензол поступал на 10-ю тарелку сверху. При установившейся работе в колонне обнаруживаются 3 зоны.

Рис. ХIII-1. Принципиальная схема аппарата для абсолютирования спирта:

а — ректификационная колонна, б — дефлегматор, в — холодильник, г — декантатор-отстойник,

д — промывательный сосуд, е — обезвоживающая колонна, ж — дефлегматор.

Верхняя, к которой относятся 10 верхних тарелок. На тарелках этой зоны находится тройная азеотропная смесь. Однако состав ее несколько отличен от состава тройной смеси, указанной в табл. XIII—1 — содержание спирта в ней колеблется в пределах 68—74% мас.

Средняя зона охватывает 30 тарелок — с 11-й (сверху) до 41-й. В этой зоне на тарелках содержится бинарная смесь из бензола и спирта. Крепость спирта на этих тарелках очень высока (97—99,9% мас.).

Третья зона охватывает 22 нижние тарелки колонны. На тарелках этой зоны идет выделение бензола из спирто-бензольной смеси. На нижних тарелках этой зоны кипит абсолютный спирт, отводимый из колонны.

Обезвоживающая колонна этой установки также имела 63 тарелки. Нижний слой из декантатора, богатый водой, направлялся на 40—43-ю тарелку, считая сверху.

Комбинированный аппарат для получения абсолютного спирта

Описанная выше схема обезвоживания спирта требует питания спиртом высокой крепости. Он может быть получен непосредственно из бражки на аппарате той или иной конструкции.

Рассмотрим схему комбинированного брагоректификационного аппарата полупрямого действия и двухколонного аппарата для обезвоживания спирта [7].

Этот аппарат может вырабатывать как обычный спирт-ректификат, так и абсолютный спирт (рис XIII—2). Не останавливаясь на устройстве брагоректификационного аппарата, которое понятно из схемы, рассмотрим работу аппарата для обезвоживания спирта.

Аппарат состоит из двух колонн: дегидратационной 26 и концентрационной 36. Аппарат работает следующим образом. Из сборника ректификата 19 спирт насосом подается в верхнюю часть дегидратационной колонны 26, которую перед пуском заполняют смесью ректификата и бензола. Поэтому пары, поднимающиеся в этой колонне, по мере укрепления будут приближаться по составу к тройной смеси. Вода будет уходить в составе этой смеси в дистиллят, направляющийся в конденсатор 28 и холодильник 29. Абсолютный спирт отбирают из нижней части дегидратационной колонны 26 и насосом 24 через холодильник 25 перекачивают в спиртохранилище.

Нераздельнокипящая смесь из конденсатора 28 поступает в холодильник 29 и далее в декантатор 30, где происходит расслаивание охлажденного конденсата. Верхний слой, который содержит около 90% бензола, возвращается в колонну 26. Нижний слой, содержащий 30% воды, 58% спирта и 12% бензола, направляют в сборник 32, а затем насосом 35 нагнетают в верхнюю часть концентрационной колонны 36. В этой колонне происходит разделение смеси.

Воду отводят из нижней части колонны, а спирт и бензол поступают в дефлегматор 31.

Конденсат из дефлегматора возвращают в колонну в виде флегмы.

Несконденсировавшиеся пары из дефлегматора 31 поступают в конденсатор 37, откуда часть конденсата стекает в дегидратационную колонну, а другая часть — в концентрационную. Третью часть направляют в альдегидную колонну ректификационного аппарата.

С верхних тарелок колонны 36 крепкий спирт с примесью бензола возвращается в дегидратационную колонну. В результате работы обезвоживающего аппарата получается абсолютный спирт

и вода. Бензол все время циркулирует в аппарате и количество его, если не считать потерь, остается постоянным Греющий пар в обеих колоннах подают в трубчатые кипятильники.

Получение абсолютного спирта непосредственно из бражки

Установлено [2], что наиболее экономичным является способ получения безводного спирта непосредственно из бражки. Этот способ разработан во Франции в лабораториях завода Мель. Метод получения абсолютного спирта непосредственно из бражки был исследован Е. А. Вовком в производственном масштабе на аппарате производительностью 20 дал спирта в час [6].

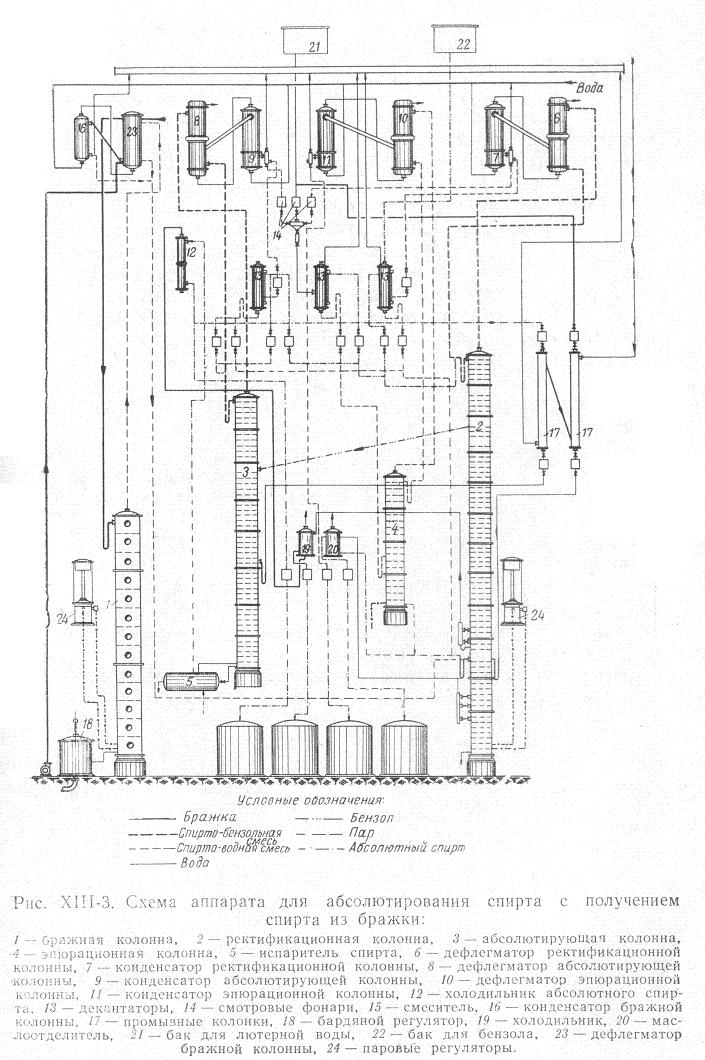

Схема аппарата приведена на рис. XIII—3. Аппарат состоит из 4 колонн: бражной с 12-ю тарелками, ректификационной с 63-мя тарелками, обезвоживающей с 45-ю тарелками и альдегидной с 20-ю тарелками.

Ректификационная и обезвоживающая колонны имеют аккумуляторы, способствующие стабильности работы колонн.

Работа колонны протекает следующим образом. Бражка насосом подается в конденсатор бражных паров 23, где подогревается до температуры 70—75° С. Нагретая бражка поступает на верхнюю тарелку бражной колонны /. Сюда же поступает конденсат из конденсатора 16 бражной колонны. Конденсат бражных паров при крепости 45—50% об. поступает на 15-ю тарелку ректификационной колонны 2.

На нижних тарелках колонны 2 идет процесс выварки спирта и выделения сивушного масла, которое отбирается с 4-й, 6-й и 8-й тарелок снизу и обрабатывается обычным способом.

Отличие работы этой колонны 2 от ректификационной колонны брагоректификационного аппарата заключается в том, что в нее поступает неэпюрированный спирт, т. е. содержащий головные примеси. В ректификационной колонне 2 отбираются промежуточные продукты с 17-й и 19-й тарелок и по трубе поступают в холодильник 19. В колонну 2 на ее верхнюю тарелку поступает бензол. После впуска в колонну бензола в ней образуются различные зоны. Верхние 6—8 тарелок содержат тройную смесь, 2-я тарелка сверху содержит 72—76% об. бензола, остальное же приходится на спирт и воду. Ниже, на 12-й тарелке, крепость спирта максимальна и равна 97,2—98,7% об. Отсюда отбирают смесь для питания обезвоживающей колонны 3.

Головные продукты вместе с парами тройной азеотропной смеси поступают в дефлегматор 6 и конденсатор 7. Флегма из дефлегматора (υ = 3) поступает в колонну. Две трети конденсата

альдегидов 0,003% об., содержание эфиров 55 мг/л безводного спирта, содержание сивушного масла 0,0035% об. Эти показатели свидетельствуют о хорошей работе аппарата.

Расход пара, воды и бензола при производстве абсолютного спирта азеотропным методом

По данным Л.Л. Добросердова [1], расход пара на комбинированный аппарат для обезвоживания, включающий четырехколонный брагоректификацнонный аппарат и двухколонный обезвоживающий аппарат, составляет 63 кг/дал безводного спирта. По данным Н. И. Гладилина [8], расход пара только на обезвоживающую установку составляет от 14 до 17,5 кг/дал безводного спирта.

Эти данные относятся к тому случаю, когда крепость ректификата, поступающего на обезвоживание, составляет 96% об. [1]. Значительно экономичнее в отношении расхода пара метод получения абсолютного спирта непосредственно из бражки. В этом случае расход пара составляет от 35 до 40 кг/дал безводного спирта [1].

Расход воды на обезвоживающую часть комбинированного аппарата [8] от 21,7 до 26,3 дал на 1 дал безводного спирта. Если учесть, что четырехколонный брагоректификационный аппарат расходует около 30—40 дал воды на 1 дал спирта, то общий расход воды на аппарат составит около 65 дал/дал безводного спирта. Расход воды на аппарат, получающий спирт непосредственно из бражки, будет около 40 дал/дал безводного спирта.

Расход бензола, по данным Е. А. Вовка [6], составил в его опытах на производственной установке 0,5% об. от количества получаемого абсолютного спирта, однако в этом экспериментальном аппарате имелось много пробных кранов, что увеличивало потери.

По другим данным, потери составляют 0,02% от объема полученного абсолютного спирта.

Марийе [4] указывает, что потери бензола достигают 0,1 кг/дал спирта.

Для абсолютирования употребляют бензол каменноугольный чистый, бензол нефтяной чистый и бензол, чистый для нитрации.

В качестве обезвоживающих средств применяются и другие вещества. Известны установки для дегидратации, работающие

с применением бензина, смеси бензина и бензола, трихлорэтилена, различных эфиров. Все эти соединения также

дают со

спиртом и водой тройные азеотропные смеси, на чем и основано их применение.

Литература

1. Добросердов Л.Л. Труды Ленинградского технологического института пищевой промышленности. Т.XV, 1958.

2. Ошмян О.Е. Труды ВННИСПа. Вып. 10,1953.

3. Patart. Zeitschrift fur spiritusindustrie. N 45, 1936.

4. Марийе Ш. Перегонка и ректификация в спиртовой промышленности. Снабтехиздат, 1934 г.

5. Фремель В.Б. Спиртовая промышленность, 1936, № 7.

6. Вовк Е.А. Получение абсолютного спирта азеотропным методом. Кандидатская диссертация, 1941.

Молекулярные сита - это цеолит 3A