Периодический метод сбраживания осахаренного сусла

Непрерывные схемы брожения в технологии спирта.

Поточный метод сбраживания крахмалистых материалов

Головной чан бродильной батареи

Брожение и образование сивушного масла

Чистка и дезинфекция оборудования спиртового производства

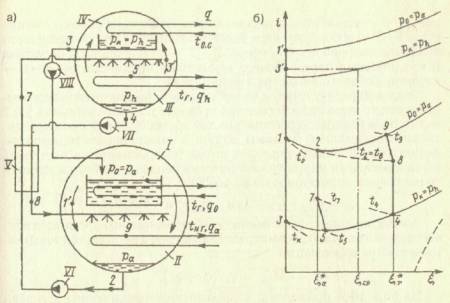

Расчет внутреннего змеевикового охладителя бродильного чана

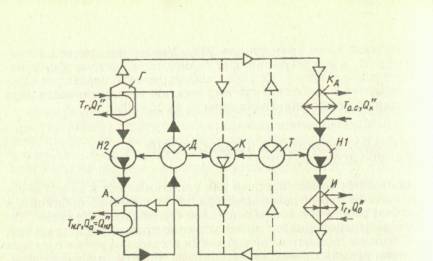

Охлаждение бродильного чана тепловым насосом на выносных теплообменниках

Машины и системы низкопотенциальной энергетики

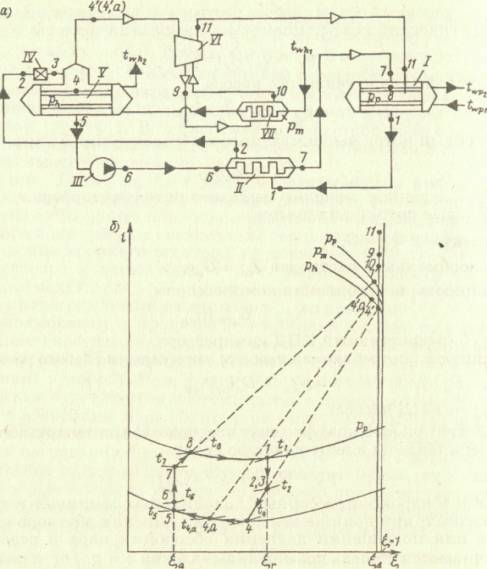

Схемы непрерывных бродильных установок с элементами под вакуумом

Интенсификация непрерывного брожения сусла / бражки с применением вакуума

Влияние концентрации сухих веществ в исходном сусле на динамику накопления продуктов брожения

Теория непрерывного процесса перемещения жидкости в батарее сообщающихся сосудов

Оборудование для непрерывного брожения

Машины и системы низкопотенциальной энергетики

Производство машин и систем для низкопотенциальной энергетики стало широко развиваться в последние 20 лет. Оно связано с проблемами экономии топливно-энергетических ресурсов и защиты окружающей среды от теплового загрязнения и базируется преимущественно на использовании для получения холода, теплоты и электроэнергии нетрадиционных источников тепловых ресурсов. К таким источникам относятся вторичные энергетические ресурсы (ВЭР) и так называемые возобновляемые источники теплоты — недр Земли (геотермальной энергии), Солнца и окружающей среды. Само понятие низкопотенциальной энергетики связано с температурным уровнем нетрадиционных источников тепловых ресурсов, который в зависимости от вида источника и времени года может иметь пределы от 0 до 400 °С. Этот диапазон температур источников условный, так как некоторые новые виды источников теплоты, например теплота сгорания биогаза, также относят к нетрадиционным материальным ресурсам, позволяющим получить теплоту с высоким температурным уровнем.

Вторичные энергетические ресурсы ВЭР - это тепловые отходы технологических производств промышленных предприятий, коммунальных, бытовых, жилых и других объектов. К категории ВЭР можно также отнести самоизливающиеся геотермальные воды, горячие минеральные источники, теплота которых не используется в бальнеологии, сжигаемый попутный газ при нефтедобыче, добываемую горячую нефть и др.

Проблема экономии топлива путем использования ВЭР в последние годы стала очень актуальной и приобрела общегосударственное значение. Промышленные потребители используют в стоящее время свыше 60% всего добываемого топлива и около 70% всей вырабатываемой электроэнергии. Коэффициент полезного использования энергии в технологических процессах остается все еще невысоким и составляет лишь 35-40%. Утилизация ВЭР в промышленности за последние годы улучшилась, однако в наши дни фактическая экономия топлива за счет теплоты ВЭР по отношению к возможной составляет 30-32%, в том числе в нефтеперерабатывающей и нефтехимической промышленности — 40%, в черной металлургии — 40%, в химической — 25% [59, 4].

Одно из эффективных направлений утилизации теплоты ВЭР - производство холода для предприятий, технологические процессы которых требуют его при различных температурах охлаждения. Следует отметить, что большинство предприятий химической, нефтехимической и других отраслей промышленности являются хладоемкими производствами и одновременно характеризуются наличием достаточно большого количества неиспользуемых ВЭР в виде пара, горячей воды, факельных сбросов, горячих газов и т.п. На базе таких источников ВЭР в ряде случаев холод может быть выработан с помощью абсорбционных холодильных машин, серийно выпускаемых в нашей стране.

Решая вопросы рационального и эффективного использования ВЭР, следует обращать внимание на то, что наряду с получением холода могут быть осуществлены и процессы преобразования теплоты с низкого температурного уровня на более высокий и наоборот — с применением тех же абсорбционных холодильных машин, а также процессы выработки электроэнергии в турбоустановках, работающих на различных хладонах, аммиаке и др.

Теплоту низкопотенциальных ВЭР можно использовать для теплоснабжения и горячего водоснабжения также с помощью компрессорных тепловых насосов. В переходные и зимний периоды года в качестве низкопотенциальных источников теплоты в компрессорных тепловых насосах могут быть использованы источники окружающей среды [холодная вода из водоемов, артезианская вода, наружный воздух температурой свыше О °С, а также горные породы (грунт)]. В последние годы большое внимание уделяют использованию для целей хладо- и теплоснабжения с помощью холодильных машин и электроснабжения с помощью турбин на неводяных парах рабочих веществ (хладагентах) возобновляемых источников теплоты - недр Земли (геотермальной

Основные принципы использования нетрадиционных источников тепловых ресурсов для получения холода, теплоты и электроэнергии

Из всех видов нетрадиционных источников теплоты, утилизируемой в машинах и системах низкопотенциальной энергетики, наиболее распространенными являются источники вторичных энергоресурсов ВЭР.

Структура ВЭР чрезвычайно многообразна. ВЭР, используемые с помощью холодильных машин для различных целей, можно разделить: по температурному уровню - среднего и высокого потенциала; по агрегатному состоянию на жидкие, паро- и газообразные и твердые; по химическому воздействию на металлы, рабочие вещества и окружающую среду — на нейтральные и агрессивные; по содержанию примесей— на чистые и загрязненные; по степени концентрации на объектах — на централизованные и децентрализованные; по условиям выделения — на периодические и непрерывные.

Вторичные энергоресурсы ВЭР низкого потенциала имеют температуру 0—70 °С. В компрессорных тепловых насосах используют теплоту ВЭР с температурой 0-10 °С (наружный воздух) и 10-40 °С (водопроводная, артезианская или геотермальная вода). В понижающих абсорбционных термотрансформаторах температура ВЭР составляет 25- 70 °С, в повышающих термотрансформаторах - 40-70 °С. ВЭР среднего потенциала имеют температуру 70-150°С и могут быть использованы для получения холода в абсорбционных машинах с одноступенчатой генерацией раствора в генераторе. ВЭР высокого потенциала с температурой 150-400 °С применяют для получения холода в абсорбционных машинах с многоступенчатой генерацией раствора в генераторе. Для выработки электроэнергии в турбоагрегатах с применением рабочих веществ холодильных машин могут быть использованы вторичные энергоресурсы ВЭР среднего (начиная с 80 °С) и высокого температурного потенциала. Жидкие, паро- и газообразные ВЭР есть на каждом крупном по энергоемкости промышленном предприятии. Твердыми источниками ВЭР могут быть горячие металлические конструкции, горячие шлаки, горные породы (грунт) и т. п. Нейтральные по воздействию на металлы источники ВЭР менее распространены, чем агрессивные (кислоты, растворы солей и т. п.; к этой же категории источников ВЭР относятся и радиоактивные газы и жидкости). Имеются загрязненные источники ВЭР, требующие очистку от примесей или применение оборудования теплоутилизационных установок со специальным покрытием поверхностей контакта с источником, которое предотвращает их эрозию. По техническим и экономическим соображениям наиболее приемлемыми являются централизованные источники ВЭР, так как децентрализованные источники требуют дополнительных затрат для их сбора, если они не могут быть использованы непосредственно на объекте их образования. Источники ВЭР периодического выделения требуют создания дополнительных емкостей (аккумуляторных баков) для накапливания и выделяющегося источника (жидкостей), и охлажденного (или нагретого) в системах хладо- либо теплоснабжения. Все перечисленные источники ВЭР могут иметь изменяющуюся по времени температуру — как в течение суток, так и в течение года.

Важным параметром любого источника ВЭР является его общая теплоемкость. При малой общей теплоемкости приходится снижать температуру кипения рабочего вещества для получения достаточного количества теплоты от источника, температура которого заметно снижается в процессе теплообмена, в то время как температура кипения обычно остается постоянной. Использование источника ВЭР с малой общей теплоемкостью и с высокой температурой может оказаться энергетически равнозначным использованию источника с большей общей теплоемкостью и с более низкой температурой или даже невыгодным. Использовать ограниченный по общей теплоемкости высокопотенциальный источник ВЭР можно лишь при сравнительно небольшой холодо- и теплопроизводительности. При работе с ограниченным по общей теплоемкости источником ВЭР в термодинамическом отношении целесообразно осуществлять процессы с переменными температурами кипения рабочего вещества в испарителе или раствора в генераторе. Источники геотермальной энергии могут быть высокоминерализованными, содержать другие вредные вещества и представлять большую опасность для окружающей среды. Поэтому, как правило, после использования теплоты геотермальной воды в машинах и системах низкопотенциальной энергетики ее насосом закачивают по обратной скважине в водоносный пласт.

Самая чистая возобновляемая энергия — это солнечная энергия. Но главными недостатками этого вида энергии являются периодичность ее поступления в течение суток и изменяющиеся значения солнечной радиации и температуры нагреваемого рабочего вещества как в течение суток, так и в течение года.

Поэтому для выработки холода, теплоты и электроэнергии используют машины и системы низкопотенциальной энергетики периодического и непрерывного действия. В последнем случае в схему включают аккумуляторные баки для накапливания охлажденного (или нагретого) теплоносителя в период работы машин и систем в дневное время суток.

2. Парокомпрессорные тепловые насосы

При использовании низкопотенциальной теплоты вторичных энергоресурсов ВЭР и других источников наибольшее распространение получили тепловые насосы компрессорного типа. При отводе теплоты от источников низкого температурного потенциала и затрате механической (электрической) энергии в них получают теплоту с такой температурой, при которой ее можно использовать для отопления, горячего водоснабжения или для производственных нужд. Наиболее благоприятны условия применения тепловых насосов для одновременного получения теплоты и холода там, где отношение потребности в них близко к отношению теплопроизводительности теплонасосного цикла и холодопроизводительности. В машине в данном случае осуществляется комбинированный (теплофикационный) цикл с переменными температурами источников. Циклы холодильных машин могут иногда рассматриваться как теплофикационные, если используется теплота нагнетаемого компрессором газа (воздушная холодильная машина, паровая с перегревом пара в процессе сжатия). Применение холодильных машин для теплофикационных целей на объектах, потребляющих холод и теплоту, дает энергетический и экономический эффект.

Особенно эффективно использование тепловых насосов в системах круглогодичного кондиционирования воздуха, применяют их для различных технологических нужд, в технике опреснения и выпаривания водных растворов. За рубежом значительное распространение получили теплонасосные машины для нагрева воздуха в холодное время года и охлаждения его в летний период в одноквартирных домах и отдельных комнатах. Их применяют для сушки зерна, в системах тепло- и хладоснабжения чайных фабрик, в системах горячего водоснабжения бань, для термообработки молока (подогрева его в процессе пастеризации и доохлаждения ледяной водой из испарителя теплового насоса) и других целей [86].

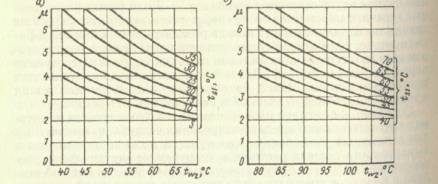

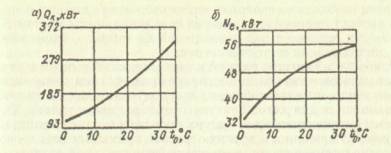

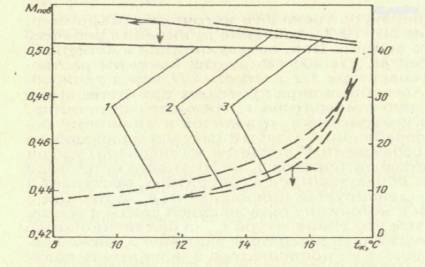

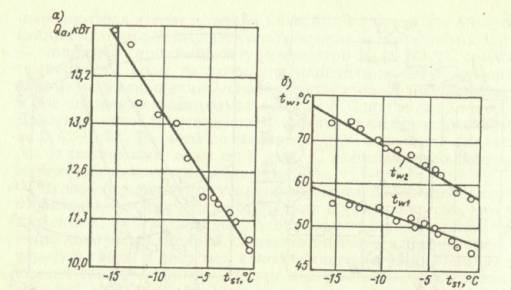

Для тепловых насосов, потребляющих механическую энергию, величиной, характеризующей их эффективность, является коэффициент преобразования, т.е. отношение полученной теплоты к затраченной работе m = (QК/L) > 1. В качестве рабочих веществ в тепловых насосах применяют К717, К22, К142, Е11, смеси хладонов и другие рабочие вещества. Коэффициент преобразования теплоты зависит от параметров внешних источников — температур воды на входе в испаритель ts1 и на выходе из конденсатора tw2. Зависимости величины m от указанных температур для одного из промышленных тепловых насосов с винтовым компрессором приведены на рис. 14.1. Величина (m существенно зависит от повышения температуры в тепловом насосе, представляющей собой разность температур Δt = tw2 - ts1. Повышение указанной разности температур от 20 до 80 °С , т.е. в четыре раза, приводит к снижению величины m от 6,0 до 1,7, т. е. в 3,5 раза. Тепловые насосы средней температуры работают по обычной одноступенчатой схеме, а тепловые насосы высокой температуры выполняют по каскадной схеме с использованием в нижней ветви каскада рабочих веществ среднего давления (К717, Е22 и др.), а в верхней ветви — смеси Е142 и Е11 или других рабочих веществ. Отечественные тепловые насосы работают по одноступенчатому регенеративному циклу как в режиме теплоснабжения с получением горячей воды от 45 до 58 °С при температуре кипения в испарителе не ниже 6 °С, так и в режиме хладоснабжения с получением хладоносителя с температурой до -25 °С при охлаждении конденсатора водой не выше 30 °С. Отечественные тепловые насосы состоят из компрессорно-конденсаторных, испарительно-ресиверных агрегатов, станций переключений и щитов управления и сигнализации. Конденсаторы и испарители — кожухотрубного типа. Характеристики теплового насоса НТ-80 приведены на рис. 14.2.

|

|

Рис. 14.1. Зависимости коэффициента преобразования m от температур охлаждаемой в испарителе воды ts1 и нагретой в конденсаторе воды tw2 в тепловых насосах с винтовыми компрессорами средней (а) и высокой (б) температур

рис. 14.2. Зависимости теплопроизводительности Qк (а) и эффективной мощности Ne (б) от температуры t0 для теплового насоса НТ-80 (с поршневым компрессором) при температуре конденсации tк = 61 °С

Широкое внедрение тепловых насосов в нашей стране сдерживается главным образом по следующим причинам: сравнительно низкая по отношению к электроэнергии стоимость топлива; незначительная распространенность систем электрообогрева и установок кондиционирования воздуха, замена которых теплонасосными установками может привести к наибольшему эффекту; отсутствие низкотемпературных систем отопления в децентрализованном теплоснабжении, в сочетании с которыми применение тепловых насосов наиболее выгодно. Однако повышение стоимости топлива в последние годы приводит к необходимости тщательного анализа возможности использования тепловых насосов для конкретных объектов, располагающих низкопотенциальными источниками теплоты.

В настоящее время с определенностью установлено, что отопление при помощи тепловых насосов не выдерживает конкуренции с отоплением от ТЭЦ. С другой стороны, отопление электронагревательными приборами неконкурентоспособно по сравнению с теплонасосным отоплением. Поэтому наиболее возможным направлением эффективного использования тепловых насосов является замена ими систем отопления на базе котельных [6].

Несмотря на то, что всегда m > 1, делать вывод о безусловной целесообразности применения теплового насоса преждевременно. Необходимо иметь в виду, что действительный коэффициент преобразования зависит от многих факторов: температурного режима работы, вида термодинамического цикла, свойств рабочего вещества, объемных и энергетических коэффициентов компрессора и др. Поэтому для первоначальной оценки эффективности теплового насоса следует исходить из условия получения в нем максимально возможной величины ц при заданном режиме работы.

Затем необходимо сравнить теплоснабжение с помощью теплового насоса с теплоснабжением на базе котельных с учетом КПД котельных, стоимостных показателей на топливо, электроэнергию, капитальных и других затрат.

Наибольший энергетический и экономический выигрыш от тепловых насосов может быть достигнут применением комплексных систем тепло- и хладоснабжения при получении холода на любом из возможных для данной системы температурном уровне. Такие системы перспективны для многих производств химических, нефтеперерабатывающих и других отраслей промышленности, которые располагают источниками низкопотенциальной теплоты (например, водой, нагретой в процессе охлаждения технологических аппаратов). Тепловой насос в этом случае может выполнять функции теплоснабжения и одновременно обратного охлаждения воды, подаваемой в технологические аппараты. Такое совмещение выгодно с точки зрения экономии капитальных и эксплуатационных затрат, а также благодаря тому, что система водоснабжения становится замкнутой и резко сокращаются потери воды, испаряющейся в градирнях. Экономический эффект при охлаждении воды в тепловых насосах вместо градирен значительно возрастает при приближении температуры охлажденной воды к нижнему температурному пределу возможностей градирен.

При решении вопроса эффективности применения тепловых насосов, а также при выборе его параметров для конкретных условий эксплуатации необходимо учитывать график теплопотребления в течение года. В ряде случаев бывает нецелесообразно покрывать тепловым насосом пиковые нагрузки, особенно при кратковременном их характере, так как в остальное время он будет работать в невыгодном нерасчетном режиме. В этом случае более выгодно дополнительно подогревать теплоноситель либо вторым каскадом теплового насоса, либо традиционным источником теплоты [6].

3. Резорбционно-компрессорные тепловые насосы

В последние годы во всех развитых странах большое внимание уделяют исследованию и разработке резорбционно-компрессорных тепловых насосов. Они, как и парокомпрессорные тепловые насосы, служат для целей теплоснабжения на базе утилизации теплоты низкопотенциальных источников. Однако, в отличие от парокомпрессорных тепловых насосов, благодаря использованию в них растворов достигаются более глубокое охлаждение низкопотенциального источника теплоты и более высокая степень нагрева источника для целей теплоснабжения, так как соответствующие процессы охлаждения и нагрева осуществляются при переменных температурах раствора. Благодаря тому, что процесс конденсации пара в резорбционно-компрессорном тепловом насосе заменен процессом резорбции, протекающим при более низком давлении по сравнению с давлением конденсации, степень сжатия пара в компрессоре резорбционно-компрессорного теплового насоса оказывается ниже. Следует также отметить, что благодаря использованию растворов высшая температура резорбции в резорбционно-компрессорном тепловом насосе, при прочих равных условиях, оказывается выше температуры конденсации пара в парокомпрессорных тепловых насосах.

Недостатком резорбционно-компрессорных тепловых насосов следует назвать наличие в них растворного контура с циркуляционным насосом, теплообменника слабого и крепкого растворов и растворного дроссельного вентиля.

В качестве рабочих веществ резорбционно-компрессорных тепловых насосов в настоящее время применяют растворы NН3- Н20 и К22 - димэтэг (диметиловый эфир тетраэтиленгликоля).

|

|

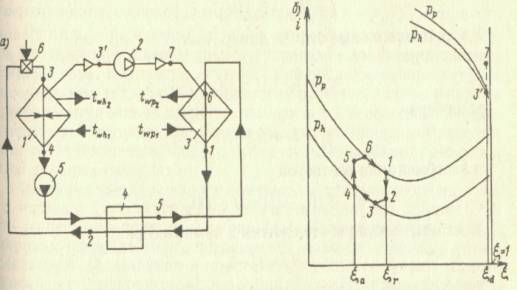

Рис. 14.3. Резорбционно-компрессорный водоаммиачный тепловой насос с одноступенчатым сжатием пара: а — схема насоса; б — процессы на x-i диаграмме

На рис. 14.3 показаны схема резорбционно-компрессорного теплового насоса с одноступенчатым сжатием пара и его процессы на x-i диаграмме для водоаммиачного раствора. В дегазаторе 1 (рис. 14.3, а) за счет подвода к нему низкопотенциальной теплоты греющего источника с начальной температурой twh1 кипит раствор, изменяя свою концентрацию от xг до xа при давлении Ph

Греющий источник охлаждается при этом до температуры twh2. Таким образом, в дегазаторе образуются пар состояния 3’ и насыщенный раствор состояния 4. Пар поступает в компрессор 2, сжимается в нем до давления рp и в состоянии 7 подается в резорбер 3. Туда же насосом 5 из дегазатора через теплообменник растворов 4 подается слабый раствор с концентрацией xа. В теплообменнике слабый раствор подогревается до состояния 5 за счет теплоты, отводимой от горячего крепкого раствора, поступающего из резорбера в теплообменник в состоянии 1. В резорбере перегретый пар абсорбируется подогретым раствором, а выделяющаяся в процессе абсорбции теплота при высокой температуре отводится к источнику (воде), который нагревается от температуры twh1 до температуры twh2. Образовавшийся в резорбере горячий крепкий раствор с концентрацией xг подается в дегазатор через теплообменник растворов и дроссельный вентиль 6 за счет разности давлений (рp - рh). В теплообменнике раствор охлаждается от состояния 1 до состояния 2, а после дросселирования и отделения пара он имеет состояние 3.

На рис. 14.3,6 на x-i -диаграмме

приведены процессы резорбционно-компрессорного теплового насоса: 5-6 — адиабатно-изобарная абсорбция пара в резорбере, 6-1

— изобарная абсорбция пара в

резорбере с совместным тепломассопереносом; 1-2 -охлаждение

крепкого раствора в теплообменнике; 3-4 -- кипение раствора в дегазаторе; 4-5 -- подогрев слабого раствора в теплообменнике; 3’-7 -- изменение состояния пара в компрессоре в процессе сжатия от давления рh до давления рp.

Таким образом, в процессе 3-4 кипения в дегазаторе раствор повышает свою температуру, а в процессе 6-1 абсорбции пара в резорбере раствор охлаждается от высшей температуры в точке 6 до низшей в точке 1. Чем больше будет зона дегазации раствора, тем больше будет изменение температур в процессах кипения раствора и абсорбции пара. Благодаря этому оказывается возможным при переменных температурах охлаждать греющий и подогревать нагреваемый внешние источники. Такие противоточное охлаждение и нагрев соответствующих сред приводят к снижению необратимости процессов теплообмена при существенном изменении температур греющего и нагреваемого источников.

Кратность циркуляции крепкого раствора в цикле

f = (xd - xa) / (xr - xa)

Удельные тепловые потоки аппаратов:

Дегазатора

qд = i3’ + (f – 1)i4 – fi2;

резорбера

qp = i7 + f*i1 – (f – 1) i5;

теплообменника растворов

qто = f (i1 – i2) = (f –1)(i5 – i4);

Адиабатическая работа сжатия в компрессоре

ia =i7 – i3’

Удельная работа, потребляемая насосом циркуляции слабого раствора,

iн = V4 (f –1)(pp – ph)

где V4 — удельный объем слабого раствора на выходе из дегазатора. Теоретический коэффициент преобразования теплоты

mт = qp / (la + lh).

Тепловой баланс теплового насоса

qp = qд + la + lh

Массовый поток выпариваемого и абсорбируемого пара

Ga = Qp / qp

где Qp — заданное значение теплового потока резорбера.

Тепловые потоки аппаратов:

дегазатора Qд = Ga qд;

теплообменника растворов Q то = Ga qто;

Мощность, потребляемая компрессором,

Nek = Ga la / hek

где hek — эффективный КПД компрессора.

Мощность, потребляемая насосом циркуляции

слабого раствора,

Neн = Ga lн / heн

Где

heн —

КПД компрессора.

Действительный коэффициент преобразования

теплоты без учета потерь теплоты в окружающую среду

mд = Qр / (Nek + N en)

Как и в парокомпрессорных холодильных машинах и тепловых насосах, при понижении давления кипения раствора в дегазаторе или повышении давления абсорбции пара в резорбере увеличиваются степень повышения давления p = Pp/Рh и разность давлений рp - рh в резорбционно-компрессорном тепловом насосе. Это приводит к необходимости перехода к многоступенчатому сжатию пара. Количество ступеней сжатия должно определяться на основании технико-экономических расчетов, однако в первом приближении можно принять, что при p => 8 необходимо переходить к многоступенчатому сжатию и в резорбционно-компрессорном тепловом насосе, как это имеет место в парокомпрессорных холодильных машинах.

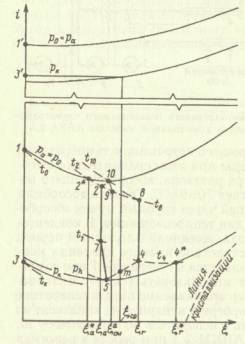

Схема резорбционно-компрессорного водоаммиачного теплового насоса с двухступенчатым сжатием пара и его процессы на x-i -диаграмме приведены на рис. 14.4. В резорбере I (рис. 14.4, а) паровая фаза (аммиак) поглощается слабым водоаммиачным раствором. Выделяемая в процессе- абсорбции аммиака теплота повышает температурный потенциал теплоносителя (нагреваемой воды), циркулирующего через трубные пучки резорбера. Из резорбера насыщенный горячий крепкий раствор направляется в теплообменники растворов II, где охлаждается, отдавая теплоту холодному слабому раствору. Затем крепкий раствор, пройдя через дроссельный вентиль IV, поступает в дегазатор V. В дегазаторе летучая фракция раствора выпаривается за счет теплоты, подводимой греющим источником. Слабый раствор из дегазатора насосом III направляется в теплообменник растворов II, где нагревается, а затем поступает в резорбер.

Рис. 14.4. Резорбционно-компрессорный водоаммиачный тепловой насос с двухступенчатым сжатием пара: а — схема насоса; б — процессы на x-i -диаграмме

Образовавшаяся в дегазаторе паровая фаза поступает в компрессор VI, в котором сжимается до промежуточного давления Р. Далее она направляется в промежуточный теплообменник VII, где отводится теплота перегрева паровой фазы. Теплота перегрева отводится к теплоносителю, который частично нагревается, а затем направляется в дегазатор.

Охлажденная паровая фаза после промежуточного теплообменника поступает на вторую ступень компрессора и сжимается до давления в резорбере. Сжатый пар после компрессора направляется в резорбер, и цикл повторяется.

Термодинамические процессы водоаммиачного резорбционно-компрессорного теплового насоса на x-i -диаграмме изображены на рис. 14.4, б.

Цикл теплового насоса характеризуется точками 1-2-4-5-6-7-8 (1 — состояние крепкого раствора на выходе из резорбера, 2 -на выходе из теплообменника растворов, 3 - после регулирующего вентиля). Точка 4' характеризует состояние паровой фазы на выходе из дегазатора с укрепляющей колонной. Точки 4, а и 4', а характеризуют соответственно состояние жидкой и паровой фаз при использовании дегазатора без укрепляющей колонны. Точка 5 определяет состояние раствора в конце кипения в дегазаторе; точка 6 — на выходе раствора из насоса и входе в теплообменник растворов; точка 7 - на выходе раствора из теплообменника; точка 9 — характеризует состояние паровой фазы на выходе из первой ступени компрессора; точка 10 - после охлаждения в промежуточном теплообменнике; точка 11 — на выходе из второй ступени компрессора. Точки 7, 8 и 7’ определяют состояния жидкой фазы в начале и конце адиабатно-изобарного процесса абсорбции и паровой фазы соответственно.

Кратность циркуляции крепкого раствора в цикле теплового насоса с укрепляющей колонной

f = (xd - xa) / (xr - xa)

Удельные тепловые потоки аппаратов:

дегазатора

qд = i4’ + f*i2 – (f – 1)i5

резорбера

qp = i11 + (f –1) i7 - fi1

теплообменника растворов

qто = f (i1 – i2) = (f –1)(i7 – i6);

промежуточного теплообменника

qп.то = i9 – i10

Адиабатическая работа сжатия компрессора

Удельная работа, потребляемая насосом циркуляции слабого раствора,

где иь — удельный объем слабого раствора на выходе из дегазатора.

Теоретический коэффициент преобразования теплоты

m = qp / (la + lн) = qp / [(i9 – i4’) + (i11 – i10) + V5(f – 1)(pp – ph)]

Тепловой баланс теплового насоса

qд + lн + la = qp + q п.то

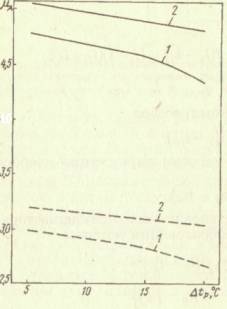

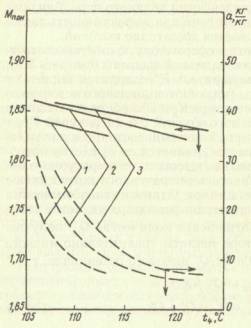

Оценка термодинамической эффективности резорбционно-компрессорного теплового насоса проведена применительно к широкому диапазону изменения параметров внешних источников теплоты (рис. 14.5). Перепад температур между температурой греющей воды на входе в дегазатор и температурой слабого раствора на выходе из него, т. е. Δth = twh1 – t5, принят для всех вариантных расчетов одинаковым и равным 5 °С. Перепад между температурами раствора на выходе из резорбера и нагреваемой воды на входе в резорбер, т. е. Δth = t1 – twp1, изменялся в широком диапазоне от 5 до 20 °С. Из рис. 14.5 следует, что при увеличении температуры twh1 значения mд возрастают. Например, при Dt = 10 °С с ростом twh1 от 24 °С (кривая 1) до 40 °С (кривая 2) значение коэффицициента преобразования mд при одних и тех же величинах twh1 и twh2 возрастает в среднем на 6% . Расчетное же значение удельных приведенных затрат на тепловой насос снижается при этом примерно в 1,3 раза. Как видно из рис. 14.5, увеличение температуры нагреваемой воды twh1 на входе в резорбер от 40 до 70°С существенно влияет на коэффициент преобразования mД. Так, при Dtp = 5 °С и Dt wh1 = 24 °С (кривые 1) значение величины mД снижается с 4,75 до 3,0, т. е. примерно в 1,6 раза. При этом наблюдается рост удельных приведенных затрат на тепловой насос примерно на 20%. Увеличение перепада температур Dtp в резорбере снижает термодинамическую эффективность теплового насоса. Как показывают расчеты, переход от одноступенчатого к двухступенчатому сжатию водоаммиачного пара приводит к повышению величины mД на 25-30%.

|

|

Рис. 14.5. Зависимость коэффициента преобразования mД в водоаммиачном резорбционно-компрессорном тепловом насосе от температур twh1, twh2 греющей воды в дегазаторе и перепада температур в резорбере: 1 — twh1 = 24 °С; twh2 = 20 °С; 2 - twh1= 40 ° twh2 = 20°С, - twh1 =40°С, twp2 = 65°С, – tp1 =70°С , twp2 = 95°С

|

|

I

4. Абсорбционные повышающие термотрансформаторы

Большими возможностями для использования в качестве повышающего термотрансформатора располагает абсорбционная машина, работающая по обращенной (теплонасосной) схеме. Такой термотрансформатор может успешно применяться для целей отопления и горячего водоснабжения в холодное время года при наличии дешевых греющих источников теплоты, имеющих сравнительно низкую температуру (40-65 °С). В настоящее время достаточно глубоко изучены процессы абсорбционных бромистолитиевого и водоаммиачного повышающих термотрансформаторов, разработаны конструкции опытно-промышленных образцов и промышленных типов, а также проведены их испытания с получением экспериментальных характеристик и выявлением особенностей действительных процессов. Применение водного раствора бромистого лития дозволяет осуществлять процессы трансформации теплоты при более высоких значениях коэффициентов преобразования, чем в водоаммиачном повышающем термотрансформаторе. Однако в последнем можно осуществлять процессы конденсации пара при отрицательных температурах наружного воздуха, что является положительным фактором.

Простейшая схема абсорбционного повышающего термотрансформатора приведена на рис. 14.6. Он работает по обращенной схеме абсорбционной холодильной машины при условии, что температура Тнг источника нагреваемого объекта выше температуры Тг греющего источника. В данном термотрансформаторе греющий источник подводится не только в генератор, но и в испаритель, источник окружающей среды с температурой Тос подводится в конденсатор, а источник нагреваемого объекта - в абсорбер. При этом давление пара в генераторе-конденсаторе ниже, чем давление пара в испарителе-абсорбере. Поэтому прямой термодинамический цикл повышающего термотрансформатора осуществляется с помощью испарителя И, турбины Т, конденсатора Кд и насоса Н1, а обратный — с помощью генератора Г, компрессора К, абсорбера А, насоса Н2 и детандера Д.

Тепловой двигатель работает при разности температур греющего источника Тг и окружающей среды Т0с. С помощью теплового двигателя производится механическая работа, которая расходуется в тепловом насосе на передачу теплоты от греющего Источника сравнительно низкого потенциала к источнику теплоты нагреваемого объекта с более высокой температурой Тнг.

Рис. 14.6. Простейшая схема абсорбционного повышающего термотрансформатора

Таким образом, в повышающем термотрансформаторе греющий источник расходует теплоту Qг = Qo” + Qг”, а к источнику нагреваемого объекта отводится теплота в количестве Qнг”=Qa”, к источнику окружающей среды отводится теплота в количестве Qk” (см. рис. 14.6).

Энергетическая эффективность повышающего термотрансформатора может быть оценена по значению коэффициента трансформации

Мпов = Qнг” / Qг” = Qa” / (Qo” + Qг”),

Или при Qo” + Qг” = Qa” + Qk”

Мпов = 1 / [ 1 + (Qk” / Qa”)

Величину Мпов можно определить и по значениям температур источников теплоты по формуле [35]

Мпов = Тнг (Тг - Тос)/[Тг(ТНГ - Тос)]. (14.1)

В повышающем абсорбционном термотрансформаторе Тг < Тнг, и поэтому Мпов < 1. Формула (14.1) позволяет определить максимальное значение Мпов при заданных температурах источников теплоты.

Схема и теоретический цикл абсорбционного бромистолитиевого повышающего термотрансформатора приведены на рис. 14.7. В испарителе / (рис. 14.7, а) кипит рабочее вещество за счет подвода теплоты qo от греющего источника с температурой tг

Рис. 14.7. Абсорбционный бромистолитиевый повышающий термотрансформатор: а — схема трансформатора; б — процессы на x-i -диаграмме; обозначения те же, что и на рис. 5.10

В связи с тем что температура греющего источника (например, ВЭР) обычно составляет 50-70 °С, давление р0 кипения рабочего вещества сравнительно высоко. Пар, образующийся в испарителе, поступает в абсорбер II, где абсорбируется крепким раствором, подаваемым из генератора III насосом VII через теплообменник V в абсорбер. Абсорбция пара протекает при более высокой температуре tнг, чем температура tг греющего источника, а теплота абсорбции в количестве а отводится к внешнему источнику объекта теплоснабжения. Слабый раствор из абсорбера насосом VI через теплообменник V подается в генератор, где он выпаривается за счет подвода теплоты qh от греющего источника с температурой tг. Пар, образующийся в генераторе, поступает в конденсатор IV, где конденсируется при давлении pk, а теплота q конденсации отводится к источнику окружающей среды с температурой toc. В связи с тем, что температура toc существенно ниже температуры tг, в конденсаторе и генераторе давление pk ниже давления po. Поэтому конденсат из конденсатора в испаритель подается с помощью насоса VIII

Основные процессы цикла (рис. 14.7, б) следующие: 2-7 -охлаждение слабого раствора в теплообменнике растворов; 7-5 -адиабатно-изобарная десорбция пара рабочего вещества; 5-4 -кипение раствора в генераторе при совмещенном тепломассопереносе; 4—8 — нагрев крепкого раствора в теплообменнике растворов; 8-9 — адиабатно-изобарная абсорбция пара рабочего вещества; 9-2 — абсорбция пара рабочего вещества при совмещенном тепломассопереносе в абсорбере; У - 3 - отвод теплоты перегрева и конденсация пара рабочего вещества в конденсаторе; 1- Т — кипение рабочего вещества в испарителе.

Тепловой расчет циклов абсорбционного бромистолитиевого повышающего термотрансформатора проводят по приведенным в § 5.2 методикам теплового расчета циклов абсорбционной бромистолитиевой холодильной машины, однако в повышающем термотрансформаторе удельный тепловой поток теплообменника растворов из-за изменения направлений потоков теплоты слабого и крепкого растворов определяют по формулам:

qт = a(i2–i7) или qт = (а - 1)(i8 - i4).

|

Рис. 14.8. Зависимости теоретических коэффициентов трансформации теплоты Мпов и кратности циркуляции раствора а в повышающем термотрансформаторе от температуры конденсации tk при t2 = 80 °С и t4 = 48 °С с растворами: 1 — LiВг-Н2О (xa= 53,0%); 2 — LiС1-СsС1-Н20(xa= 54,8%); 3 – LiС1-Н20(xa= 41,4%) |

Энергетическая эффективность абсорбционного бромистолитиевого повышающего термотрансформатора оценивается коэффициентом трансформации

На рис. 14.8 приведены зависимости теоретических коэффициентов трансформации теплоты в повышающих термотрансформаторах с водными растворами солей LiCl, LiBr и смеси солей LiCl и CsCl эффективность данных термотрансформаторов практически одинакова, а значения их коэффициентов трансформации высокие.

Повышающий абсорбционный бромистолитиевый термотрансформатор выполнен на базе агрегата бромистолитиевой холодильной машины АБХМ-2,5, и испытания его подтвердили высокую эффективность утилизации теплоты низкопотенциальных источников в холодный период года.

Повышающий термотрансформатор работает следующим образом (рис. 14.9). В испарителе 1 кипит вода за счет подвода теплоты от

Рис. 14.9. Схема абсорбционного бромистолитиевого повышающего термотрансформатора, выполненного на базе агрегата холодильной машины АБХА-2,5

низкопотенциального греющего источника с температурой 40-65 °С. Давление кипения воды при этом сравнительно высокое, вследствие чего температура раствора, абсорбирующего водяной пар в абсорбере 2, достигает 70-95 °С. Теплота абсорбции отводится к воде, циркулирующей через трубный пучок абсорбера, и может быть использована для теплоснабжения. В конденсатор 8 подается охлаждающая вода, имеющая в холодный период года температуру 0,5-15 °С. Вследствие низкого давления конденсации слабый раствор выпаривается в генераторе 7 при температуре 40-65 °С, что позволяет использовать теплоту низкопотенциальных ВЭР. В связи с тем, что давление пара в генераторе и конденсаторе ниже, чем в абсорбере и испарителе, конденсат из конденсатора не может перетекать в испаритель по гидрозатвору 10, как это происходит в агрегате АБХМ-2,5 при работе в режимах получения холода. Однако рабочий перепад давлений между испарителем и конденсатором можно скомпенсировать в данной конструкции термотрансформатора за счет разности уровней конденсата в конденсаторе и испарителе путем отвода конденсата через трубопровод 14, подключенный на всасывающую сторону водяного рециркуляционного насоса 13. Циркуляция крепкого и слабого растворов осуществляется соответственно насосами 9 и 5. Насос 5 служит также для рециркуляции слабого раствора через абсорбер.

Для отвода неконденсирующихся и неабсорбируемых газов из аппаратов в схему включены воздухоотделители 4, 12 и вакуумные насосы 3, 11. Теплообмен между горячим слабым и теплым крепким растворами осуществляется в теплообменнике 6.

Действительные процессы повышающего термотрансформатора с водным раствором бромистого лития приведены на (x-i-диаграмме (рис. 14.10): 1 - Г- - кипение воды в испарителе; 2-7 — охлаждение слабого раствора в теплообменнике; 7-5 — изменение состояния слабого раствора при адиабатно-изобарной десорбции из него пара в генераторе; 5-4 — кипение раствора в генераторе при совместном тепломассопереносе; 4-8 — нагрев крепкого раствора в теплообменнике; 8-2 — смешение слабого и крепкого растворов перед подачей образовавшегося смешанного раствора (состояние 9 с концентрацией (x см) в абсорбер; 9-10-2 — изменение состояния раствора при абсорбции водяного пара в абсорбере; У - 3 — отвод теплоты перегрева и конденсация паров воды в конденсаторе. Цифрами со звездочками обозначены на рис. 14.10 узловые точки теоретического цикла термотрансформатора.

Рис. 14.10. Действительные процессы абсорбционного бромисто-литиевого повышающего термо-трансформатора на 5 диаграмме; обозначения те же, что и на рис. 5.14.

В действительном цикле повышающего термотрансформатора также имеют место необратимые потери в абсорбере и генераторе, а также разность давлений между генератором и конденсатором

Δp = ph - pk

Величина Δ xa недовыпаривания крепкого раствора в генераторе, определяемая разностью концентраций xa и xa* (рис.14.10), зависит от давления кипения раствора и других показателей цикла, конструкции аппарата и в генераторе затопленного типа повышающего бромистолитиевого термотрансформатора может изменяться от 3,5 до 6,5% при изменении давления кипения раствора от 3,0 до 1,3 кПа (см. рис. 5.15). Применение пленочного генератора позволяет снизить величину Δxr примерно в два раза при тех же параметрах процессов кипения.

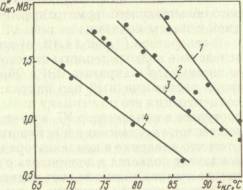

В режимах повышающего термотрансформатора агрегат АБХМ-2,5 испытывали при следующих параметрах внешних источников: расход греющего источника (воды) через генератор 4,15 кг*с-1 с начальной температурой 53,5-65°С, а через испаритель соответственно 13,6 кг*С-1 и 59,8-65,0 °С; расход нагреваемого источника (воды) через абсорбер 11 кг*с-1 с температурой на выходе из абсорбера 68,0-94,6 °С, расход охлаждающей воды через конденсатор и ее начальная температура составили соответственно 11,0 —11,8 кг*с-1 и 6-8 °С. Теплопроизводительность агрегата в указанном диапазоне изменения параметров внешних источников изменялась от 0,7 до 1,85 МВт.

На рис. 14.11 приведены экспериментальные характеристики, отражающие зависимость теплопроизводительности агрегата от температуры нагретой воды на выходе из абсорбера при различных температурах греющей воды, подаваемой в генератор и испаритель; температура охлаждающей воды при этом принята средней и равной 7 °С.

Из полученных характеристик следует, что на теплопроизводительность агрегата существенное влияние оказывают температуры греющего и нагреваемого источников. При этом необходимо отметить, что во всем диапазоне изменения температур греющего источника, подаваемого в испаритель и генератор, в агрегате может быть получена горячая вода, превышающая начальную температуру указанного источника на 15-30 °С.

Рис. 14.11. Характеристики абсорбционного бромистолитиевого повышающего термотрансформатора, выполненного на базе агрегата холодильной машины АБХМ-2,5

Характеристики на рис. 14.11 получены при следующих средних температурах греющей воды: температура воды на входе в генератор 65°С (линия 1) и испаритель 60 °С (линия 3); температура воды на входе в генератор и испаритель соответственно 60 и 65 °С (линия 2), 55 и 60 °С (линия 4). Как показывает сопоставление характеристик 1, 3 и 2, 4, например, при температуре нагретой воды 85 °С, снижение температуры воды на входе в испаритель на 5 °С приводит к такому же уменьшению значения теплопроизводительности, как и при снижении температуры воды на 5 °С при входе в генератор. Действительное значение коэффициента трансформации составило 0,42-0,48. Расчеты показали, что при снижении температуры охлаждающей воды от 7 до 1 °С значение теплопроводности агрегата увеличивается в среднем на 20%.

Целесообразность применения обращенной водоаммиачной абсорбционной машины для отопления обусловлена тем, что с понижением температуры наружного воздуха и увеличением требуемого количества теплоты, сопровождающегося повышением температуры воды в системах качественного регулирования, повышается температурный потенциал и увеличивается количество теплоты, вырабатываемой термотрансформатором. Это объясняется тем, что вследствие увеличения разности температур сбросной воды и наружного воздуха возрастает количество работы, получаемой в прямом цикле машины, которая полностью передается обратному циклу повышающего термотрансформатора [88].

При работе абсорбционной водоаммиачной холодильной машины, как уже рассматривалось выше, возможны такие режимы работы, когда высшая температура в абсорбере превышает низшую температуру в генераторе. Если в прямой схеме использование принципа превышения температур возможно лишь в некоторых случаях, то в обращенной (теплонасосной) схеме он может быть применен во всех условиях работы машины и дает возможность повысить температурный потенциал получаемой горячей воды, т. е. значительно расширить область применения машины.

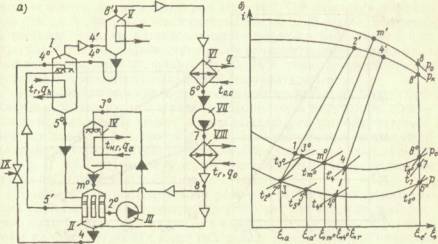

Схема и цикл на (x-i -диаграмме абсорбционного водоаммиачного повышающего термотрансформатора с внутренней регенерацией теплоты показаны на рис. 14.12 [88].

В генераторе I (рис. 14.12, а) кипит водоаммиачный раствор вследствие подвода теплоты от источника низкого температурного потенциала (например, ВЭР). Образующийся при кипении раствора водоаммиачный пар направляется в дефлегматор V, где концентрация его по аммиаку повышается. Из дефлегматора пар поступает в конденсатор VI, в котором он конденсируется с отводом теплоты конденсации к источнику окружающей среды. В связи с тем, что давление в конденсаторе ниже, чем в испарителе VIII, конденсат подается в испаритель с помощью насоса VII. В испарителе аммиак кипит за счет подвода теплоты от низкопотенциального греющего источника, с помощью которого и обогревается генератор.

Одна часть пара из испарителя поступает в абсорбер IV, где происходят смешение раствора с паром, абсорбция пара и подогрев раствора. Теплота абсорбции при этом отводится к источнику объекта теплоснабжения. Раствор из абсорбера поступает затем в регенератор II, где происходит абсорбция другой части пара раствором с отводом теплоты абсорбции к слабому раствору, поступающему в регенератор из генератора /. В регенераторе происходит дальнейшее кипение раствора, поступающего из генератора, а образующийся при этом водоаммиачный пар поступает в генератор. Слабый раствор из регенератора насосом III подается в абсорбер, а затем, пройдя регенератор, направляется через дроссель IX в генератор.

Рис. 14.12. Схема (а) и цикл (б) на (x-i -диаграмме абсорбционного водоаммиачного повышающего термотрансформатора)

Основные процессы термотрансформатора следующие (рис. 14.12, б): 4°-5° - кипение крепкого раствора в генераторе при давлении pk = рh; 5°-2° — дополнительное кипение раствора в регенераторе; 2°-3° - частичная абсорбция пара состояния 8 и подогрев раствора в абсорбере; 3°-m° - абсорбция пара состояния 8 в абсорбере; m°-4 — дополнительная абсорбция пара состояния 8 раствором в регенераторе при давлении рo = рa; 4' -8' ректификация пара в дефлегматоре; 8' - 6° - конденсация пара в конденсаторе; 6°—7—8 - подогрев аммиака и его кипение в испарителе.

В связи с тем что в данном термотрансформаторе высшая температура в абсорбере превышает низшую температуру в генераторе, оказывается возможным использование в цикле принципа превышения температур. Это приводит к повышению температурного потенциала нагреваемого источника объекта теплоснабжения. В СПбГАХПТ исследован опытный абсорбционный водоаммиачный повышающий термотрансформатор для получения горячей воды при отрицательных температурах окружающей среды [88], работающий по схеме, приведенной на рис. 14.12, а. Предварительно охлаждаемый до отрицательной температуры

Рис. 14.13. Зависимости теплопроизводительности фа (а) и температуры нагреваемой воды на входе tw1 в абсорбер и выходе tw2 из абсорбера (б) от температуры рассола ts1при температуре греющей воды 240 °С в испытаниях опытного водоаммиачного термотрансформатора

рассол подавался в конденсатор и дефлегматор, в которых подогревался, а затем вновь охлаждался до исходной температуры. Греющая вода поступала параллельно в генератор и испаритель, а в абсорбере нагревалась вода, циркулирующая внутри труб. Характеристики термотрансформатора приведены на рис. 14.13. В результате испытаний установлено, что при температуре греющей воды 40 °С и температуре охлажденного рассола -15 °С воду в абсорбере можно нагреть до 75 °С. Теплопроизводительность опытного водоаммиачного повышающего термотрансформатора составила при этом 16,5 кВт.

Таким образом, подтверждена принципиальная возможность применения специальных водоаммиачных повышающих термотрансформаторов для целей отопления и горячего водоснабжения в холодное время года на базе сбросных низкопотенциальных тепловых ВЭР промышленных предприятий.

Конструкция основных аппаратов водоаммиачных повышающих гермотрансформаторов зависит от вида, а иногда и от температуры греющих, охлаждаемых и охлаждающих сред и должна обеспечивать максимальную эффективность протекающих в аппаратах процессов.

5. Абсорбционные понижающие тепловые трансформаторы

Абсорбционные понижающие термотрансформаторы можно успешно применять для целей технологического теплоснабжения, отопления зданий и горячего водоснабжения при наличии греющих источников с температурой 100-150°С и источников дешевой сбросной теплоты с температурой 25-40 °С. В процессах трансформации теплоты в понижающем термотрансформаторе в них получают теплоту промежуточного температурного потенциала в количестве, превышающем на 50-70% теплоту греющего источника со сравнительно высокой температурой.

Чрезвычайно важным является то обстоятельство, что абсорбционные понижающие термотрансформаторы могут быть эффективно использованы вместо водоохлаждающих устройств (градирен, прудов-холодильников и т.п.), отводя при этом низкопотенциальную теплоту энергетического оборудования, охлаждаемого водой. В этом случае термотрансформатор выполняет функции теплоснабжающей и холодильной машины.

Наиболее распространенным рабочим веществом в понижающих абсорбционных термотрансформаторах является водный раствор соли бромистого лития. Реже используют водный раствор соли хлористого лития и других солей. Применение в качестве рабочих веществ водных растворов солей позволяет проводить процессы преобразования теплоты в понижающих термотрансформаторах при давлениях конденсации водяного пара, близких к атмосферному. При этом энергетическая эффективность таких термотрансформаторов оказывается достаточно высокой.

Схема понижающего термотрансфюрматора полностью соответствует схеме абсорбционной холодильной машины (см. рис. 5.9), но при выработке теплоты в испаритель И подводится теплота от источника окружающей среды (низкопотенциального источника) с температурой Тос, а в конденсаторе Кд и абсорбере А отводится теплота к источнику нагреваемого объекта с температурой Тнг.

Таким образом, энергетическая система, состоящая из теплового двигателя и теплового насоса, является по существу преобразователем теплоты сравнительно высокого температурного потенциала в теплоту более низкого температурного потенциала с помощью прямого и обратного циклов. Одним из энергетических показателей понижающего термотрансформатора является коэффициент трансформации — отношение количества Q’нг получаемой в абсорбере и конденсаторе теплоты сравнительно низкого потенциала к количеству теплоты Q’г высокого потенциала, т. е.

Мпон = Q’нг / Q’г

Или при

Q’нг = Q’а + Q’к = Q’г + Q’о (14.2)

Мпон = (Q’г + Q’о) / Q’г = 1 +ŋ’k * Ẹк = 1+ z’k(14-3)

В формулах (14.2) и (14.3) Q’а , Q’к , Q’о, ŋ’k, Ẹк, z’k: - тепловые потоки абсорбера, конденсатора и испарителя, термический КПД прямого цикла Карно, холодильный коэффициент обратного цикла Карно и тепловой коэффициент системы прямого и обратного циклов Карно соответственно.

Рис. 14.14. Зависимости теоретических коэффициентов трансформации теплоты Мпон и кратности циркуляции раствора а в понижающем термотрансформаторе от высшей температуры растворов t4 при t2 = t8= toc = 70 °С, tк = 70 °С, t0 = 40 °С:

1 – LiCl- Н20;

2 —LiCl - СsС1 - Н20;

3 — LiBr- Н2О

Из уравнения (14.3) следует, что величина Мпон всегда больше единицы.

Максимальное значение Мпон можно также определить по данным температурам источников теплоты [35], т. е.

Мпон = ТНГ (ТНГ – Тос) / [ТГ (ТНГ -Тос)].

Схема и теоретический цикл одноступенчатого понижающего термотрансформатора с использованием водосолевых или других растворов, применение которых не требует ректификации пара, соответствует схеме и циклу абсорбционной холодильной машины с совмещенными процессами тепломассопереноса в абсорбере (см. рис. 5.10). Отличие заключается в значениях температурных уровней внешних источников теплоты.

На рис. 14.14 приведены зависимости теоретических коэффициентов трансформации теплоты в понижающих термотрансформаторах с водными растворами солей LiBr, LiCl, смеси солей LiCl и СsСl. Термодинамическая эффективность данных термотрансформаторов практически одинакова, а значения их коэффициентов трансформации достаточно высокие.

Действительные циклы понижающих водосолевых термотрансформаторов также соответствуют действительным циклам абсорбционных холодильных машин (см. рис. 5.14). Отличие заключается лишь в том, что в связи с более высокими, чем в холодильной машине, значениями давлений в испарителе — абсорбере и конденсаторе — генераторе понижающего термотрансформатора величины Dxa недонасыщения раствора в абсорбере и Dxг недовыпаривания раствора в генераторе термотрансформатора будут существенно ниже, чем в соответствующих аппаратах холодильной машины. Значениями гидравлических сопротивлений прохождению водяного пара из испарителя в абсорбер и из генератора в конденсатор в понижающем термотрансформаторе можно пренебречь.

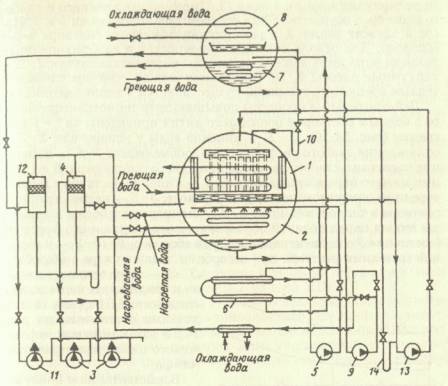

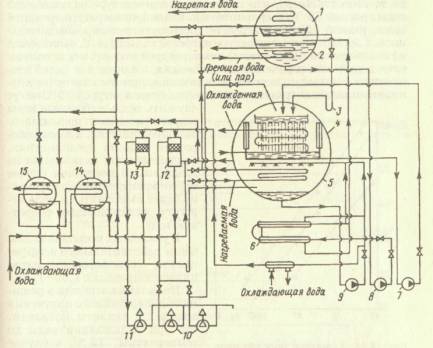

Схемы и конструкции понижающих абсорбционных термотрансформаторов являются такими же, как и схемы и конструкции указанных выше холодильных машин. Схема бромистолитиевого понижающего термотрансформатора, выполненного на базе головного образца бромистолитиевого агрегата АБХМ-2,5, предназначенного для получения холода, приведена на рис. 14.15.

Агрегат АБХМ-2,5 испытывали в режимах понижающего термотрансформатора при следующих параметрах внешних источников: расход охлаждаемого в испарителе низкопотенциального греющего источника (воды) 107-139 кг*с-1, температура на входе в испаритель 24,6-30,7 °С; расход греющего источника (воды), подаваемого в генератор, 52-58 кг*с-1, температура на входе в генератор 108,9-128,9 °С; расход нагреваемого источника (воды), подаваемого последовательно через абсорбер и конденсатор, 126-140 кг*с-1, температура на выходе из конденсатора 45,5-61,1 °С. Теплопроизводительность агрегата в указанном диапазоне изменения параметров внешних источников изменялась от 1,64 до 6,07 МВт.

Рис. 14.15. Схема абсорбционного бромистолитиевого понижающего термотрансформатора, выполненного на базе агрегата холодильной машины АБХМ-2,5: 1 — конденсатор; 2 — генератор; 3 — гидравлический затвор; 4 — испаритель; 5 — абсорбер; 6 — растворный теплообменник; 7, 8 и 9 — насосы рециркуляционной воды, крепкого и слабого растворов соответственно; 10 -вакуумные насосы абсорбера; 11 — вакуумный насос конденсатора; 12, 14 — воздухоотделители абсорбера; 13, 15 — воздухоотделители конденсатора

На рис. 14.16 приведены эксперементальные характеристики, отражающие зависимость теплопроизводительности агрегата от температуры нагретой воды на выходе из конденсатора при различных температурах воды, подаваемой в генератор и испаритель. Как следует из графика, теплопроизводительность агрегата существенно изменяется в зависимости от температуры нагретой воды. Необходимо отметить, что на теплопроизводительность оказывают также влияние и температуры охлаждаемой и греющей воды, причем их влияние примерно одинаково, т. е. изменение температуры греющей воды на 5 °С влияет на изменение теплопроизводительности таким же образом, как и изменение на то же значение температуры охлаждаемой воды. Показательным является то обстоятельство, что при низкой температуре охлаждаемой воды, равной 30 °С, и сравнительно низкой температуре греющей воды, равной 120 °С, в агрегате достигнута теплопроизводительность 1,91 МВт при температуре нагретой воды 61,4 °С, выходящей из конденсатора. Вода с такой температурой может быть использована в системах горячего водоснабжения, а также для целей отопления в районах с умеренным климатом, причем в качестве низкопотенциальных греющих источников с температурой 30 °С могут служить теплые сбросные воды и другие жидкости промышленных предприятий, а также оборотная вода на предприятиях, подаваемая для охлаждения на градирни. В последнем случае термотрансформатор одновременно будет выполнять и роль агрегата, охлаждающего оборотную воду.

Рис. 14.16. Характеристики абсорбционного бромистолитиевого понижающего термотрансформатора, выполненного на базе агрегата холодильной машины АБХМ-2,5, при температурах воды на входе в испаритель и 1Н1 — в генератор соответственно: 1 — 25 и 110 °С; 2 — 25 и 120 °С; 3 - 30 и 120 °С

В указанных испытаниях значение действительного циента трансформации изменялось в пределах 1,60-1,72. Испытания агрегата в режимах одновременного получения холода и теплоты показали, что при охлаждении воды до температуры 12 °С, в случае использования греющего источника с температурой 121,6 °С, вода при последовательном ее движении через абсорбер и конденсатор нагревается до температуры 42 °С. При этом значение холодопроизводительности составило 1,28 МВт, теплопроизводительности - 3,4 МВт, а коэффициента трансформации — 1,65. Повышение температуры охлаждаемой воды до 17,9 °С привело к возрастанию температуры нагретой воды до 49,3 °С и коэффициента трансформации до 1,67.

На базе абсорбционного бромистолитиевого холодильного агрегата АБХА-2500 созданы модифицированные агрегаты АБХА-2500ХТ, предназначенные для одновременной выработки холода и теплоты (режим ХТ) (см. табл. 5.2), и АБХА-2500ТН, предназначенные для выработки только теплоты (режим ТН) с обогревом генераторов паром или горячей водой. В указанных режиах агрегаты работают по схемам понижающих термотрансформаторов с одноступенчатой генерацией пара при сравнительно высоких температурах его конденсации в конденсаторе. Схема подключения агрегата АБХА-2500ХТ к внешним источникам теплоты приведена на рис. 14.17. Термотрансформатор работает при сравнительно высокой температуре конденсации (75-80 °С), а в качестве греющего источника используется пар из котельной с давлением 0,5-0,6 МПа или горячая вода с температурой, соответствующей указанному давлению сухого насыщенного водяного пара. В испарителе термотрансформатора охлаждается технологическая вода от 1 2 до 7 °С, в конденсаторе нагревается вода до 70 °С для нужд горячего водоснабжения или отопления; в абсорбер подается вода из градирни, и теплота абсорбции отводится в градирне к наружному воздуху.

В режиме получения только горячей воды агрегат термотрансформатора АБХА-2500 ТН подключается к внешним источникам

Рис. 14.17. Схема подключения абсорбционного бромистолитиевого агрегата АБХА-2500ХТ к внешним источникам теплоты при работе в режиме одновременного получения холода и теплоты: 1 — блок абсорбер-испаритель; 2 — блок генератор-конденсатор; 3 — котельная; 4 — ня; 5 — водяной насос

Рис. 14.18. Схема подключения абсорбционного бромистолитиевого агрегата АБХА-2500ТН к внешним источникам теплоты при работе в режиме получения горячей воды: 1 — блок абсорбер-испаритель; 2 — блок генератор-конденсатор; 3 — котельная

теплоты следующим образом (рис. 14.18). В испаритель подается технологическая вода или вода из системы оборотного водоснабжения с температурой 25-35 °С и охлаждается в нем на б— 10 °С; теплота абсорбции и конденсации отводится к воде, поступающей последовательно в абсорбер и конденсатор из системы горячего технологического либо бытового тепло- или водоснабжения, которая нагревается от 35 до 70 °С; генератор обогревается паром с давлением 0,6-0,8 МПа, поступающим из котельной. При температуре горячей воды 160-180 °С и температуре низкопотенциальной воды 30-40 °С бромистолитиевые агрегаты АБХА-5000, АБХА-2500 могут нагреть воду за счет теплоты абсорбции и конденсации до 80 °С. Это дало основание рассмотреть вопрос об использовании указанных агрегатов для централизованного теплоснабжения промышленных предприятий на базе низкопотенциальной теплоты системы оборотного водоснабжения. Схема абсорбционной теплонасосной станции (АТНС), состоящей из трех понижающих термотрансформаторов на базе агрегатов АБХА-5000 и трех котлов КВГМ-50, приведена на рис. 14.19. Оборотная вода промышленного предприятия с температурой 35°С поступает в испарители Я, где охлаждается до 25 °С, и возвращается в теплообменные аппараты технологических производств. К генераторам Г подается вода с температурой 160 °С от водогрейного котла 1. Из генераторов с температурой 140 °С она возвращается снова в котел. Вода из обратной линии тепловой сети с температурой 40-70 °С (зависит от температуры наружного воздуха) поступает последовательно в абсорбер А и конденсатор К термотрансформатора /, нагревается до 67 °С при температуре обратной сетевой воды выше 62 °С термотрансформатор отключается), затем направляется в пиковые котлы 2, 3 и догревается до требуемых параметров.

Рис. 14.19. Схема абсорбционной теплонасосной станции мощностью 174 МВт на базе абсорбционных бромистолитиевых агрегатов АБХА-5000, работающих в режимах понижающих термотрансформаторов

Подпиточная вода (водопроводная), необходимая для горячего водоснабжения и технологических нужд, проходит последовательно в абсорберы и конденсаторы термотрансформаторов // и ///, нагревается до температуры 67 °С после смешения с водой, нагретой в термотрансформаторе /, и поступает на догрев в котлы 2, 3. В летний период вода, нагретая в термотрансформаторах II и ///, непосредственно подается в сеть. Внедрение разработанной системы теплохладоснабжения приведет к значительной экономии топлива. Так как в летний период понижающие термотрансформаторы могут быть переведены на режим работы с получением холода, эффективность АТНС еще больше возрастает.

Высокопотенциальные ВЭР можно использовать в абсорбционных бромистолитиевых холодильных машинах с двухступенчатой генерацией пара.

0. Российские абсорбционные бромистолитиевые холодильные машины и тепловые насосы нового поколения.

1. Cкачать программу для расчета параметров Теплового насоса.

2. Загрузить программу для расчета компрессора Теплового насоса.

Тепловой насос в СССР

Укладка теплового контура теплового насоса

Тепловой насос из Республики Беларусь