Осахаривание

Разжижение и осахаривание крахмала.

Сбраживание

Контроль качества зрелой бражки.

Сбраживание периодическим способом осахаренного сусла

Непрерывные схемы брожения в технологии спирта.

Поточный метод сбраживания крахмалистых материалов.

Головной чан бродильной батареи

Сбражмвание осахаренного сусла и образование сивушного масла при брожении

Чистка и дезинфекция оборудования спиртового производства

Расчет внутреннего змеевикового охладителя бродильного чана в спиртовом производстве

Тепловой насос для охлаждения бродильного чана выносными теплообменниками

Машины и системы низкопотенциальной энергетики

Схемы непрерывных бродильных установок с элементами под вакуумом

Интенсификация непрерывного брожения сусла / бражки с применением вакуума

Ускорение непрерывного брожения рециркуляцией дрожжей

Влияние концентрации сухих веществ в исходном сусле на динамику накопления продуктов брожения

Теория непрерывного процесса перемещения жидкости в батарее сообщающихся сосудов

Оборудование для непрерывного брожения

Способы сбраживания. Расчет производительности бродильной батареи в спиртовом производстве.

Сбраживание периодическим способом осахаренного сусла (затора)

Сбраживание периодическим способом осахаренного сусла (затора) происходит после разваривания крахмалистого сырья (зерна, картофеля) в неизмельченном или измельченном виде и его осахаривания. Затор - это продукт, образующийся под воздействием ферментов солода или ферментов (продуцентов микроорганизмов) на разваренную массу зерна или картофеля. Затор представляет собою жидкость, содержащую нерастворимые частицы различной величины.

Общее содержание сухих веществ СВ в осахаренном заторе составляет 18—20%, из которых более одной десятой приходится на долю твердой нерастворимой части, которая в зависимости от метода подработки содержит как тонкодиспергированные остатки растительной ткани, так и крупные, почти не нарушенные оболочки и кожуру зерна. Неоднородность осахаренного затора влечет за собой затруднения при перемещении его по трубам и при освобождении чанов от сбродившей бражки. Эти затруднения усугубляются при переработке кожурного зерна (овес, ячмень), заторы из которого содержат такое количество крупных частиц, что при дображивании на поверхности бродильного чана образуется «покрышка» из зерновых оболочек, высота которой достигает иногда более метра.

При поступлении бражки на перегонку шелуха, состоящая из зерновых оболочек, засоряет трубопроводы, насосы, змеевики, брагоперегонный аппарат и вызывает частые продолжительные остановки оборудования и потери за счет промывок аппарата и трубопроводов.

Для предотвращения образования «покрышки» в бродильном чане такие виды сырья, как овес, ячмень и просо, принято перерабатывать в смеси с картофелем, не содержащим одревесневшей клетчатки, а также подвергать кожурное зерно предварительной подработке (шелушению). Однако даже при переработке бескожурного зерна (пшеницы, ржи и кукурузы) к концу брожения образуется "покрышка" толщиной 5—6 cм

Эти явления затрудняют перемещение бродящей браги в непрерывном процессе сбраживания их одного бродильного чана в другой.

При работе по полунепрерывной схеме осахаривание протекает непрерывно в осахаривателе первой ступени в течение 20—30 минут при температуре 59—60°С и в осахаривателе второй ступени — 2 — 4 минуты при 55 — 57°С, после чего затор направляется в теплообменник для расхолаживания до 18—24°С. За это время амилолитические ферменты солода превращают около 80% крахмала в сбраживаемые сахара, остальное количество крахмала находится в сладком заторе в виде декстринов различной степени полимеризации. Сбраживаемые сахара сладкого затора представлены в основном мальтозой; количество глюкозы очень незначительно, так как она появляется при более длительном времени осахаривания, чем это имеет место в производственных условиях. Дрожжи, применяемые на спиртовых заводах, быстро сбраживают простые сахара — моно- и дисахариды, но не способны к сбраживанию декстринов.

Медленное осахаривание декстринов в процессе брожения является причиной длительного дображивания крахмалистых заторов, что составляет принципиальное отличие процесса дображивания при переработке патоки и крахмалистого сырья. Несмотря на то, что для обоих процессов применяется один и тот же термин «дображивание», сущность их совершенно различна.

Дображивание паточного сусла представляет собою обычное для ферментативных процессов замедленное брожение, характеризующееся понижением концентрации исходных сбраживаемых сахаров при (постепенном снижении скорости этого процесса в результате накопления конечных продуктов реакции). Дображиванне в этом случае продолжается 6—8 часов. Дображивание крахмалистых материалов продолжается сутки и более в связи с медленным доосахариванием декстринов и образованием на этой стадии брожения в единицу времени незначительных количеств сбраживаемых сахаров, что приводит к резкому затуханию процесса брожения. Именно поэтому весь процесс брожения принято разделять в зависимости от скорости расщепления сахара дрожжами на три периода.

1. Взбраживание. Оно продолжается 12—22 часа и зависит от заданного количества дрожжевых клеток. При норме дрожжей, принятой при периодическом методе брожения (5 — 8% от объема бродильного чана), в течение этого времени происходит размножение дрожжей, и только к концу взбраживания появляются заметные признаки брожения (газообразование). Количество дрожжевых клеток в 1 мл жидкости к концу периода взбраживания достигает 100—140 млн.

2. Главное брожение характеризуется быстрым превращением содержащегося в заторе сахара в спирт и углекислоту, выделение которой приводит всю жидкость в движение. При хорошем качестве дрожжей главное брожение протекает довольно быстро — за 12—16 часов.

3. Дображивание не зависит от количества дрожжей и определяется наличием в бражке активных амилолитических ферментов, от которых зависит скорость осахаривания оставшихся в бражке декстринов. Поэтому для ускорения дображивания конечных декстринов можно добавить в бродильный чан амилолитиеских ферментов, но после главного брожения конечно же..

Как и в любом биохимическом процессе, конечный результат брожения, определяемый по выходу спирта из единицы крахмала, зависит от строгого соблюдения режима всех без исключения процессов и технологических качеств перерабатываемого сырья. При переработке недоброкачественного сырья или плохом качестве солода и дрожжей наблюдаются значительные отклонения в протекании брожения, что неизбежно отражается и на выходе спирта.

Как уже указывалось выше, на спиртовых заводах Советского Союза сбраживание затора, получаемого из крахмалистого сырья, велось периодическим методом. Сущность периодического способа сбраживания состоит в том, что осахаренный затор поступает в бродильный чан, в который одновременно с первыми порциями затора задают дрожжи, приготовляемые в дрожжевом цехе. Дрожжи по существу представляют собою частично сброженную бражку, содержащую активные дрожжевые клетки [25].

При периодическом методе брожения в его первоначальном виде, в каком он применялся на спиртовых заводах дореволюционной России, соединенный с дрожжами затор перекачивали в бродильный чан и оставляли там для сбраживания, причем емкости бродильного и заторного чанов были одинаковы. При этом особенно четко разграничивались описанные выше три периода брожения: взбраживание затора, главное брожение, дображивание.[73,22].

Наиболее существенные недостатки периодического метода сбраживания, помимо его периодичности, это:

-

наличие относительно длительного периода взбраживания, во время которого в основном происходит трата питательного вещества затора на размножение дрожжей, что удлиняет период брожения и снижает производительность бродильной посуды;

-

освобождение бродильных чанов от бражки, их дезинфекция и стерилизация занимает продолжительное время. Поэтому минимум 1—2 бродильных чана все время остаются незаполненными бражкой.

Для ускорения сбраживания сусла при периодическом методе и сокращения общей продолжительности брожения можно использовать следующие приемы:

-

увеличение в 2 раза дозировки ферментов (альфа-амилазы и глюкоамилазы) увеличивает скорость сбраживания и сокращает продолжительность сбраживания сусла с 72 до 48 часов, как указано в таблице ниже. В этом случае особенно актуальным становится производство собственных ферментных препаратов альфа-амилазы и глюко-амилазы ( см по ссылке) для разжижения и осахаривания замеса.

-

увеличение дрожжевой массы на этапе взбраживания, что позволит сократить время взбраживания и соответственно сократить временной график брожения. Для этого можно использовать доливной метод сбраживания (см ниже), переливной метод сбраживания и непрерывный способ.

Доливной метод сбраживания осахаренного сусла (затора)

В 1927 году А.А. Фукс [73] внес предложение устанавливать бродильные чаны тройной емкости по отношению к заторному чану. Это привело к сокращению расхода дрожжей, так как одна их порция вносилась в один бродильный чан, вмещающий несколько заторов.

В дальнейшем, по мере повышения производительности спиртовых заводов, емкость бродильных и дрожжевых чанов увеличивалась, и одновременно возрастало отношение емкости бродильного чана к емкости заторного.

Описанный метод брожения, получивший название доливного, позволил значительно ускорить сбраживание, повысить производительность бродильной посуды и снизить нагрузку дрожжевого цеха.

Доливной способ сбраживания получил широкое распространение на всех спиртовых заводах, перерабатывающих крахмалистое cырье.

На отдельных спиртовых заводах (Поповский) все перерабатываемые за сутки заторы сливают в один бродильный чан. Однако при этом способе заполнения бродильного чана долив свежих заторов производится в течение суток, т.е. не только в период взбраживания, но и в конце главного брожения. Это сопровождается ухудшением технологических показателей и снижением выходов спирта. Практика работы заводов показывает, что наиболее целесообразно ограничивать время заполнения бродильного чана восьмью часами. А. П. Ситников [59] с целью снижения расхода сахара на питание дрожжей предложил сократить количество засевных дрожжей с 8 до 2—3%, однако это предложение себя не оправдало, поскольку применение его вызывало ослабление дрожжей и менее глубокое выбраживание сахаров.

Наиболее крупные спиртовые заводы, наоборот, увеличили производительность дрожжевых отделений. Так, например, Мариинский спиртовый завод при работе с 2,5% дрожжей имел неустойчивые и неудовлетворительные технологические показатели зрелой бражки. После того как были установлены два чана емкостью по 9% от объема бродильного чана, в которых проходило предварительное взбраживание, эти показатели стали нормальными.

Петровский спиртовый завод увеличил емкость дрожжанок - до 8%, а Ефремовский — до 6%. При этом технологические показатели бражки улучшились, и выходы спирта стали более стабильными.

По собранным нами данным, расход дрожжей в целом составлял 5—8% от объема бродильных чанов.

Следует, однако, указать, что и при повышенном до 8% количестве дрожжей период взбраживания не исключается. Поскольку размножение дрожжей происходит одновременно с наполнением чана, то время, требующееся для начала главного брожения, несколько сокращается, но затор в течение 6—8 часов после заполнения чана находится еще в стадии покоя.

А. А. Фукс [73] подробно проанализировал динамику процесса брожения для случая, когда в один бродильный чан сливалось 9 заторов при двухсуточном сроке брожения. При этом было установлено, что после прибавления последнего затора, поступившего в бродильный чан через 18 часов от начала его заполнения, главное брожение уже на 2/3 окончилось, и концентрация сухих веществ за этот период понизилась с 17 до 7—8°.

Поскольку до конца брожения еще оставалось 30 часов, этого времени было достаточно для того, чтобы брожение полностью закончилось и бражка перед сгонкой чана имела нормальные показатели.

Однако на заводах нередко последние заторы поступают в бродильные чаны с опозданием: через 22 часа от начала их заполнения, когда бражка уже имеет низкие показатели видимого отброда (3—4°). В этих условиях сахара, введенные с последними порциями затора, не сбраживаются полностью, в связи с чем предпочтительно чан оставить неполным, а новые заторы направить в следующий бродильный чан. При сливе большого количества заторов [11, 68] в один бродильный чан рекомендуется вести трехсуточное брожение, чтобы увеличить время, требующееся для более полного сбраживания сахара, внесенного с последними заторами.

На спиртовых заводах, перерабатывающих крахмалистое сырье, всегда имеется бродящая масса с деятельными дрожжами. Поэтому вполне естественно стремление использовать часть такой бражки в качестве задаточных дрожжей. Однако применение бродящего затора для возбуждения брожения вместо обычных дрожжей приводило к сильному закисанию бражек. Для устранения закисания Христоф предложил брать на дрожжи 1/3 — 1/8 часть объема бродящего затора из бродильного чана, где дрожжи вполне созрели, и прибавлять к отъему необходимые для дрожжей питательные вещества, а для подавления посторонних кислотообразующих микроорганизмов — серную кислоту. Отобранная бражка после выдержки в течение 2 часов для антисептического воздействия кислоты использовалась в качестве засевных дрожжей.

В СССР, по данным А. Клау и И. Унгера [23], 24 завода Средне-Волжского спиртотреста уже в 1930 году работали с уменьшенным количеством дрожжей, используя перелив бродящего сусла вместо задаваемых в чан дрожжей. Применение этого способа в условиях технической вооруженности того времени уже через несколько дней вызывало в свежеприготовленных заторах закисание, в результате чего приходилось часто пользоваться дрожжами, приготовляемыми обычным способом.

В 1952 году опыты по применению отъемов бродящей массы вместо дрожжей были проведены на Мироцком спиртовом заводе по предложению Я.К. Орловского. По этому предложению из бражки на стадии главного брожения отбирается часть ее (в количестве, соответствующем объему дрожжей — 5—8% от емкости бродильного чана), подкисляется серной кислотой, выдерживается определенное время для антисептирования и дображивания и затем спускается в бродильный чан, где разбавляется основным затором и сбраживается.

Все изложенные здесь методы применения отъемов бражки для замены дрожжей (обычных) выполняются периодически.

Спиртовые заводы, ранее перерабатывавшие патоку (т.е. мелассу) доливным методом, уже переведены на непрерывный метод брожения, в связи с чем представляется интересным рассмотреть изменения, которые претерпел доливной метод при переработке мелассы.

Поскольку патока (т.е. меласса) содержит большое количество несахаров, тормозящих размножение дрожжей, обычно применялось более сильное ее разбавление для сусла, идущего на приготовление дрожжей.

Наибольшей концентрацией паточного (мелассного) сусла, при которой развитие дрожжей происходит нормально, считалась концентрация 16—17°. В США концентрация паточного сусла 16° была принята как для размножения дрожжей, так и для сбраживания. При этом содержание спирта в зрелой бражке составляет не более 6—7% об., что приводит к излишнему расходу пара на перегонку таких бражек.

На наших спиртовых заводах, перерабатывающих мелассу, в 30-х годах на разбавленном сусле (16—17°) готовили только дрожжи в количестве 20—25% от общего объема бродильных чанов, а затем к ним доливалось более концентрированное (26—27°) сусло, в результате чего получалась бражка с содержанием спирта 8—9 % об.

Для сбраживания более концентрированных заторов применяют специальные расы дрожжей [98].

Ранее при переработке патоки (мелассы) применялись иногда и более сложные приемы, для которых являлось создание более благоприятных условий для размножения дрожжей. Так, например, в Германии в прежние годы получил распространение метод приготовления дрожжей с постепенным повышением концентрации паточного сусла, начиная от 10 до 16—17° и, наконец, 26—27°, причем каждая стадия протекала в отдельном бродильном чане. В России эта система была в свое время усложнена еще установкой чанов для приготовления дрожжей на солодовом сусле.

При отсталом состоянии техники, которая больше основывалась на традициях, чем на действительных требованиях технологии, применение метода «больших дрожжей», предложенного Е. А. Васильевым и Г. А. Мирошниченко [4], было прогрессивным.

Было доказано, что дрожжи можно с успехом размножать в больших объемах паточного сусла концентрацией 15° с добавлением минерального (азотистого и фосфорного) питания. Вначале объем дрожжей составлял 20 — 25% от объема бродильного чана, а затем был увеличен до 40% при одновременном понижении концентрации дрожжевого сусла до 12—13°. Это позволило сократить продолжительность брожения с 48 часов до 32 — 36 часов.

Дальнейшим усовершенствованием способа приготовления дрожжей на паточном сусле явилось применение энергичной аэрации воздухом в течение всего периода размножения дрожжей в дрожжанках. Более быстрое размножение дрожжей в условиях аэрации позволило повысить количество дрожжей до 50% от объема бродильного чана, что, в свою очередь, привело к сокращению срока брожения до 24 часов. Для увеличения содержания спирта в зрелой бражке концентрация приточного паточного сусла была повышена до 32° и введен непрерывный приток его с, таким расчетом, чтобы видимый отброд бродящей жидкости во время притока поддерживался на уровне 8°.

Доливной способ сбраживания, разработанный в 1939 г. Е. А. Васильевым и Г. А. Мирошниченко [5, 6] и сохранившийся на небольших паточных заводах до настоящего времени, характеризуется следующими особенностями: дрожжи готовят непрерывно-доливным способом на сусле концентрацией 11° с продуванием воздуха, объем дрожжей составляет 50—65% от объема бродильного чана. Содержимое дрожжанки вытесняется непрерывно притекающим суслом и сменяется 3—3,5 раза в сутки. При обычном же доливе сусло притекает периодически, отдельными порциями, через каждые 2 — 3 часа. Брожение в бродильных чанах ведется доливным способом с доведением концентрации бражки при каждом доливе до 13°. Температура при брожении 30°, причем допускается повышение ее в конце брожения до 35—36°. Продолжительность брожения после прекращения долива составляет 8 часов, а весь оборот бродильного чана 12 — 13 часов.

В отличие от доливного способа сбраживания при непрерывно-доливном приток сусла в бродильный чан после задачи дрожжей идет непрерывно.

Из описания применявшихся способов сбраживания патоки видно, что сокращение срока сбраживания с 48 до 12 часов было достигнуто в основном за счет увеличения количества объема дрожжей с 10 до 65%.

Скорость превращения сахаров патоки в спирт в известных пределах, как известно, обратно пропорциональна количеству дрожжей. Поэтому повышение количества дрожжевых клеток в единице объема бражки приводило к резкому сокращению периода взбраживания и сокращению общей продолжительности брожения.

Сбраживание осахаренного затора переливным способом

С помощью переливного способа сбраживания можно увеличить количество дрожжей, прибавляемых для брожения и, следовательно, возможно сократить начальный его период — взбраживание. По этому способу первый бродильный чан заполняется обычно, но, когда брожение доходит до стадии главного брожения, часть бродящего сусла (30%) переливают в свободный соседний чан. Оба чана доливают осахаренным затором и первый чан оставляют на брожение, а из второго в период главного брожения вновь отбирают 30% бражки в следующий очередной чан [10].

Таким образом, вместо специально приготовляемых дрожжей для брожения используется бражка, количество которой может быть увеличено до необходимого для засева объема, что и составляет основное преимущество данного способа.

Отрицательной стороной переливного метода сбраживания является возможность развития инфекции при повторных переливах бражки из одного чана в другой [7]. Быстрое закисание бражки и является главной причиной, препятствующей широкому применению данного приема, так как нарастание кислотности при брожении после 2—3 переливов достигает величины, что это отражается на выходах спирта [45, 8, 46, 71]. Даже в лабораторных условиях [55], когда применялся стерильный затор и солодовая вытяжка пропускалась через свечу Шамберле, также отмечалось закисание, хотя начиналось оно несколько позднее. При этом сахара не сбраживались полностью и выходы спирта снижались[7].

Для предотвращения закисания бражки можно было бы применить подкисление затора перед брожением до рН 4 или же ввести антисептик, но оба эти приема неприменимы при переработке крахмалистого сырья.

Переливной метод применяется во Франции при сбраживании свекловичных диффузионных соков, свеклосахарной патоки и яблочных сусел. Известно, что диффузионный сок подкисляется при этом серной кислотой до рН 2,5—3,5 или же обрабатывается фтористыми солями (5 грамм на 10 дкл сока). Продолжительность брожения вместо 24 часов при обычном методом сокращается до 14—16 часов.

Все варианты сбраживания диффузионных соков берут свое начало от способа, предложенного фирмой Гильом, Эгро и Гранже [70, 92] и осуществленного во Франции еще и 1903 г. Сущность способа состоит в том, что диффузионный сок непрерывно поступает в большой приемный чан, в котором сбраживается определенное количество сахара. Из этого чана бражка поступает в бродильные чаны-дображиватели, в которых процесс дображивания заканчивается периодическим способом.

В случае появления инфекции приток диффузионного сока переводится во второй чан, содержащий новые дрожжи и установленный рядом с первым. Первый же чан выключается из системы для периодического дображивания, после чего чан освобождают, промывают, дезинфицируют и держат в резерве для замены второго приемного чана в случае появления в нем инфекции.

Марине и др. [95] обобщили опыт работы заводов Франции по переработке диффузионных соков на спирт. Они приводят новые схемы установок для брожения, предусматривающие использование имеющихся на заводах бродильных чанов различых размеров. Описываемые ими новые схемы брожения характеризуются непрерывностью притока сусла и брожения.

Некоторые французские заводы проводят непрерывное брожение диффузионных соков в сочетании с возвратом дрожжей по методу Буано—Мель и обильным засевом дрожжевых клеток в первом бродильном чане1, другие используют для этой цели прессованные дрожжи. Имеются такие заводы, где размножение дрожжей идет непрерывно в бродильной батарее в процессе брожения. Непрерывное брожение ведется с применением антисептиков при повышенной кислотности среды.

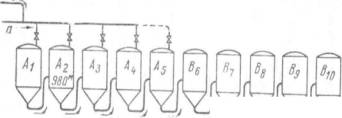

По схеме одного завода (рис. 1,А) в первых четырех бродильных чанах, куда поступает сок, сбраживается 65% сахара, при выходе же из пятого бродильного чана — сбраживается 81% сахара, при выходе из шестого — сбраживается 94% сахара и при выходе из седьмого — 98%. Авторы статьи считают, что после восьмого чана весь сахар превращается в спирт и дальнейшее увеличение количества чанов в батарее не требуется. Число дрожжевых клеток в бродящей массе при выходе ее из третьего бродильного чана составляет 400 млн. в 1 мл и остается неизменным во всех остальных чанах.

По схеме другого завода (рис. 1,Б) бродильная батарея состоит из девятнадцати чанов. В первых двух чанах сбраживалось 56% исходного сахара, а весь процесс брожения заканчивался в течение 15 часов с момента наполнения чанов. Число дрожжевых клеток составляет 150 млн. в 1 мл бражки в головных чанах и от 200 до 300 млн. в остальных чанах.

Рис. 1. Схемы непрерывного брожения, применяемые на французских заводах:

A — чаны главного брожения; В - переливные чаны; а — поступление свежего сока; L — дрожжевые чаны; i — труба для спуска дрожжей; переточная труба в переливные чаны;8 — труба для спуска бражки.

В соответствии с принятыми на этих заводах схемами сбраживания и режимами работы скорость брожения на заводе А составляла 10,66, а на заводе Б — 10,73 г сахара в час в 1 л бродящей жидкости.

На основании опыта работы в заводских условиях авторы пришли к следующим выводам :

-

скорость сбраживания сахара зависит от количества дрожжей только в определенных границах, так как повышение числа дрожжевых клеток с 200 до 400 млн на 1 мл; уже не влияло на интенсивность брожения. Поэтому целесообразно пересмотреть принятую концентрацию дрожжей в бражке и снизить ее с целью сокращения расхода сахара при размножении дрожжей;

-

температура складки не должна превышать 20 — 21°;

-

прирост новых дрожжевых клеток несколько колеблется в зависимости от способа брожения и составляет в среднем около 50 кг на 1 м3 бражки.

Выход спирта при описанных способах непрерывного брожения составлял 59 — 61% от введенного в чан сахара, т.е. 62,2 — 64,3 декалитров в пересчете на 1 тонны условного крахмала (сахароза Х0,95), что следует признать низким выходом. В Советском Союзе действовала норма выхода спирта из 1 тонны условного крахмала 65,9 дкл при открытых чанах и 66,3 дкл при герметизации бродильных чанов. За 1956 г. из всех видов переработанного сырья выход спирта из 1 тонны крахмала по СССР составил 65 декалитров.

Сбраживание осадочными дрожжами

При сбраживании малосахаристых сред, таких, как сульфитные щелока и гидролизаты древесины, в конце брожения наблюдается осаждение дрожжевых клеток. Поэтому при сбраживании осевшие дрожжевые клетки использовались повторно, что увеличивало количество дрожжей и сокращало продолжительность брожения с 72 до 24 — 36 часов.

После того как брожение заканчивалось, 75% бражки вливали и отправляли на перегонку, а к остатку доливали свежее сусло [26, 24]. Необходимая чистота брожения обеспечивалаа тем, что в сбраживаемой жидкости содержатся антисептика (SО2 в сульфитных щелоках, серная кислота, фурфурол и др. - в гидролизате).

Этот способ под названием метода Экстрема долгое время применялся для сбраживания сульфитных щелоков, так как в том случае, если дрожжи не отбираются для использования в качестве пекарских или кормовых.

он позволял за счет периода взбраживания сократить продолжительность брожения с 72 до 24—36 часов. Однако в последнее время он уступил место новым, более совершенным методам брожения.

Сбраживание прикрепленными дрожжами

В дальнейшем для сбраживания сульфитных щелоков применялся способ Ремера [64] с закреплением дрожжей на поверхности древесных (буковых) стружек, которыми наполнялся бродильный чан. Стружки располагались в чане между ложными днищами, поток сбраживаемого сусла подавался снизу чана, а сверху бражка перетекала в чан, где происходило дображивание. В чане для дображивания стружек не было.

При незначительном содержании сахара в сульфитном щелоке (не более 2—2,5%) брожение заканчивалось в первом чане-активаторе, а в чанах для дображивания содержание спирта почти не изменялось. Вместе с тем, при появлении определенных видов пленчатых дрожжей, способных утилизировать спирт в качестве источника углерода, иногда наблюдалось понижение содержания спирта в бражке после дображивателей.

В то же время метод сбраживания дрожжами, закрепленными на стружках, не позволял регулировать качество дрожжей, так как какая-либо обработка или дезинфекция чана была почти полностью исключена. Замена всех закрепленных дрожжей новыми была настолько сложной, что проводилась только в редких случаях. Между тем дезинфекция активаторов и разработка приемов устранения посторонней инфекции была необходима и здесь, несмотря на то, что сульфитные щелока обладают определенной устойчивостью против развития инфекции. Поэтому на спиртовых заводах, перерабатывающих сульфитные щелока, метод Ремера был заменен брожением с помощью дрожжей, выделяемых из бражки на сепараторах и возвращаемых в головной бродильный чан.

В настоящее время процесс непрерывного сбраживания сульфитных щелоков ведется двумя способами:

1) сбраживание сульфитных щелоков с возвратом дрожжей, выделяемых из бражки сепарацией, и 2) сбраживание сульфитных щелоков культивированием дрожжей на плавающей насадке, т. е. прикрепленными к волокнам целлюлозы.

Непрерывное сбраживание сульфитного щелока с дрожжами на подвижной насадке состоит из следующих процессов:

-

смешения непрерывно поступающего сусла с волокнисто-дрожжевой массой в головном бродильном чане;

-

брожения, протекающего одновременно с предыдущей операцией в головном бродильном чане;

-

дображивания и отделения дрожжей от бражки при непрерывной передаче бражки на сгонку спирта, а дрожжей — в головной чан [90].

Процесс дображивания и отстоя дрожжей из бражки обычно совмещается в одном чане.

Сбраживание дрожжами, отделенными на сепараторах

Бражка по окончании брожения пропускается через сепараторы для отделения дрожжевых клеток; одновременно с этим получаемые дрожжи очищаются от бактерий, основное количество которых остается в отсепарированной бражке [64].

Выделенные сепаратором дрожжи возвращаются в свободный чан, который заполняется новым суслом, в связи с чем отпадает необходимость в отдельном приготовлении дрожжей [10, 87, 88, 51]. Объем дрожжей, получаемых на сепараторах в виде дрожжевого молочка, составляет примерно 10% от исходного объема бражки.

Для повышения бродильной энергии выделенные дрожжи предварительно размножают на среде с добавлением питательных солей и продуванием воздуха.

С целью очистки от темноокрашевных коллоидов, гидролизатов древесины и бактерий дрожжи могут быть подвергнуты многократным промывкам водой с последующими сепарациями. Загрязненные и содержащие большое количество мертвых клеток дрожжи периодически удаляют из чана и заменяют свежими. При работе с возвратом отсепарированных дрожжей сокращается общая продолжительность брожения и повышается выход спирта из 1 тонны сбраживаемого сахара.

В 1936 г. С. Р. Зубкова [19] в лабораторных опытах показала, что при увеличении количества дрожжей гидролизаты сбраживаются быстрее и дают больший выход спирта.

Работами ВНИИГСа [64] показана целесообразность непрерывного сбраживания гидролизатов с возвратом дрожжей при условии непрерывного и равномерного притока сусла.

В целях уменьшения уноса дрожжей с потоком жидкости предложено [64] снизить скорость перемещения бражки из головных бродильных чанов в дображиватели. Параллельной работой первого и второго бродильных чанов батареи было достигнуто снижение скорости потока в двух головных чанах в два раза. Впервые в Советском Союзе опыты по многократному использованию дрожжей в спиртовом производстве были проведены ВНИИСПом при сбраживании патоки [10, 63].

Е.А. Вовк и Р. Ю. Светник проверили этот метод в 1940 г. на Лохвицком спиртовом заводе, работающем на свеклосахарной патоке. Отсепарированные дрожжи возвращались в сусло с низкой концентрацией (11 —12°), что повышало их активность. При сепарировании дрожжи очищаются от бактерий, основное количество которых остается в отсепарированной бражке [64]. Отсюда дрожжи (60% от емкости чана) непрерывно поступали в бродильный чан, а затем для того, чтобы крепость спирта в бражке была не менее 8,5—9% об., чан дополняли более крепким суслом концентрацией 40°. Брожение при этом заканчивалось за 8 часов.

Брожение с возвратом дрожжей ведется в более кислой среде (0,57°), чем при обычном брожении (0,353).

Основной эффект, достигаемый при возврате отсепарированных дрожжей в головные бродильные чаны, состоит в ускорении брожения за счет сокращения стадии взбраживания и снижения трат сахара на образование дрожжевых клеток. По вопросу о том, происходит ли размножение отсепарированных дрожжей при их возврате на новую среду, мнения исследователей не совпадают.

Имеются данные [63], что при многократном возврате дрожжевой массы размножение дрожжевых клеток прекращается после первого возврата при накоплении их до 200—230 млн. в 1 мл бражки. Однако нам представляется, что при возврате дрожжей процесс размножения все же имеет место, поскольку количество живых дрожжевых клеток при брожении остается неизменным, в то время как число мертвых клеток увеличивается. Так, если после брожения с первым возвратом дрожжей мертвые клетки составляют 4—6%, то после нескольких возвратов содержание их повышается до 17—30%, а в отдельных случаях и выше.

Метод сепарации дрожжей из отбродившей бражки и их повторное использование может быть рекомендован для сбраживания прозрачных сусел.

Метод Амило и Ферлиндена

Как уже упоминалось, непрерывное брожение крахмалистых заторов было впервые осуществлено при сбраживании крахмалистых заторов по способу Амило [48].

Коллет и Боаден [27] предусматривали использование для непрерывного осахаривания мукоровых грибов, причем сбраживание велось в системе последовательно соединенных герметически закрытых чанов. Сбраживанию и переработке по способу Амило подвергалась главным образом кукуруза, так как выходы спирта при работе с другими видами сырья были значительно ниже. Для осахаривания кукурузных заторов применялся плесневый гриб из рода мукоровых, который размножался на стерильном кукурузном заторе при продувании стерильного воздуха. Через 24 культура гриба уже обладала значительной осахаривающей способностью, после чего ее смешивали с остальным количеством затора, и продувание воздуха продолжали еще некоторое время. Вследствие того, что способность к сбраживанию сахара у мукоровых грибов выражена значительно слабее, чем у Дрожжей, для ускорения процесса сбраживания применялись дрожжи чистой культуры. Общая продолжительность процесса Амило составляла 3—3,5 суток. Выходы спирта при этом повышались на 10% по сравнению с обычной работой на солодовом материале.

Усовершенствованный способ Амило, в котором применялись более активные штаммы гриба и дрожжей, описывает Оусн [97]. При применении особых штаммов микроорганизмов количество культуры гриба было понижено до % (от общего объема затора), продолжительность процесса сокращена до 2 — 2,5 суток и брожение проводилось в нестерильных условиях обычным периодическим методом.

Кроме повышенного выхода спирта, при способе Амило получается барда с большей кормовой ценностью.

В методе Ферлиндена для осахаривания вместо плесневых грибов применяется предварительно обеззараженный солод, в качестве возбудителя брожения используются прессованные дрожжи, очищенные от посторонней микрофлоры промыванием серной кислотой. Выходы спирта по этому методу приближаются к выходам по способу Амило.

Продолжительность брожения при этом методе составляет 3—4 суток.

Непрерывное брожение

Как уже отмечалось, впервые непрерывное брожение в спиртовом производстве было теоретически обосновано в России С.В. Лебедевым [32]. Его труд «Непрерывное алкогольное брожение», основанный на многочисленных опытах, проведенных в лаборатории Томского технологического института, не потерял и до настоящего времени своего значения для оценки различных сторон непрерывного сбраживания.

Однако в то время какого-либо практического влияния на усовершенствование производственного процесса брожения работы Лебедева не оказали.

В советское время С.В. Лебедеву была предоставлена возможность поставить фундаментальные Исследования по непрерывному сбраживанию патоки на спирт во Всесоюзном научно-исследовательском институте спиртовой промышленности.

Результаты проведенных лабораторных и полузаводских исследований были опубликованы С. В. Лебедевым в его книге «Метод непрерывного спиртового брожения», изданной в 1936 году.

Труд Лебедева явился отправным пунктом для дальнейших работ по непрерывному сбраживанию, особенно сбраживанию свеклосахарной патоки.

Основные выводы, к которым пришел автор, сводятся к следующему:

-

непрерывное сбраживание протекает в специальной непрерывно действующей аппаратуре произвольно долгий отрезок времени без перерывов и при постоянной производительности;

-

принципиально аппаратура для непрерывного сбраживания должна состоять из ряда сосудов, обеспечивающих свободный переток бродящей жидкости в каждый последующий сосуд;

-

при установившемся режиме непрерывного сбраживания периоды подъема и угасания процесса брожения исключаются.

Работа батареи бродильных сосудов характеризуется:

-

повторным многократным использованием дрожжей;

-

дифференцированностью дрожжевой массы и процесса брожения по отдельным взаимно соединенным сосудам бродильной батареи;

-

увеличением этой дифференцированное при повышении концентрации раствора сбраживаемого сахара.

С.В. Лебедев приводит условия, которые необходимо соблюдать при непрерывном сбраживании:

1) сбраживаемая среда должна быть обесположена или надежно защищена прибавлением соответствующих антисептиков от возможности развития в ней инфекции во время брожения и свободна от нерастворимых веществ, которые могут затруднить перетекание бродящей среды по сосудам аппарата;

2) непрерывное брожение ведется с применением чистых культур дрожжей;

3) равномерное, бесперебойное, четкое регулирование притока сбраживаемого сусла в аппарате, поддержание соответствующих температур и прочих условий, сообразно требованиям каждой из стадий брожения в отдельных бродильных сосудах аппарата;

4) усилению процесса брожения должен способствовать возврат дрожжей из полностью сброженной бражки, а также улучшение условий соприкосновения находящейся в бродильном аппарате дрожжевой массы со сбраживаемой средой, что особенно необходимо для последних сосудов батареи, где скорость сбраживания незначительна. Применяемые в последних бродильных сосудах аппарата перемешивание и циркуляции обеспечивают также равномерное распределение в бродящей жидкости оседающих работоспособных дрожжей на наполнителях, вводимых в бродильные сосуды аппарата.

Необходимо указать, что требование применения чистых культур и удаления нерастворимых веществ, могущих затруднить перетекание бродящей массы по аппаратам, имеют скорее теоретическое значение, так как заводская практика нашла иное решение этих вопросов.

Точно так же не получило практического применения использование наполнителей для дрожжей, так как это весьма осложняет производство, в особенности при переработке крахмалистого сырья.

Выводы, сделанные С. В. Лебедевым, показывают, насколько широко был охвачен круг вопросов при исследовании им процессов непрерывного брожения.

С. В. Лебедев указывает, что в свою книгу он не включил освещение вопроса о применении метода непрерывного брожения при переработке крахмалистого сырья, так как он требует самостоятельного изучения и накопления достаточного экспериментального материала. Таким образом, практическое решение этого вопроса затянулось почти на 20 лет.

Отечественная литература по непрерывному сбраживанию крахмалистого сырья немногочисленна. Кроме трудов С.В. Лебедева, имеются еще описания предложений отдельных авторов, которые в основном касаются непрерывного брожения при переработке патоки.

Осуществление некоторых способов непрерывного брожения на заводах позволило использовать полученный опыт при разработке метода непрерывного сбраживания крахмалистых материалов. Поэтому о некоторых предложениях по сбраживанию патоки мы здесь упомянем.

Представляет интерес довоенное предложение А. Л. Малченко [43], по которому сбраживание ведется в условиях турбулентного движения бражки под давлением выделяющейся углекислоты с использованием последней для перемешивания бродящей массы в змеевиковой трубе, в которую непрерывно подаются сусло и дрожжи.

В 1947 г. А. Л. Малченко [37] предложил способ непрерывного сбраживаиия паточного раствора, основанный на том, что часть бродящей жидкости непрерывно откачивается из бродильного чана и используется вместо дрожжей, приготовленных обычными методами.

Отбор производят тогда, когда сброжено до 90% содержащегося в массе сахара. Бродящая масса и паточный раствор смешиваются в выбросной трубе насоса, куда также подается и воздух для насыщения смеси кислородом. Выбросная труба насоса соединена с дрожжегенератором, через который масса проходит для дображивания, после дрожжегенератора она снова попадает в бродильный чан, из которого, в свою очередь, отводится в связанные с ним чаны для дображивания.

В конце производственного периода 1947 г. во время проведения опытов на Лохвицком спирткомбинате количество бражки, откачиваемой из бродильных чанов на дрожжегенерацию, колебалось от 20 до 50% и выдержка бродящей массы в дрожжегенепаторе длилась около 2 часов [52].

Дальнейшее усовершенствование метода выразилось в смещении точки отбора бродящей массы ближе к начальной стадии процесса.

Установка состояла [38] из батареи последовательно соединенных дрожжегенераторов, чана предварительного брожения

и чанов окончательного брожения. Сусло концентрацией 35° непрерывно подавалось в хвостовой дрожжегенератор, из которого бродящая жидкость (содержание спирта 2—3%, сухих веществ до 22'%) также непрерывно отводилась в головной дрожжегенератор, с предварительным промыванием ее в потоке кислотой для антисептпрования. В схеме предусмотрено поддержание оптимальной крепости спирта для размножения дрожжей в дрожжегенераторах, которое достигается непрерывным и последовательным разбавлением бродящей жидкости водой и концентрированным паточным суслом. При этом имеет местоступенчатое действие антисептиков.

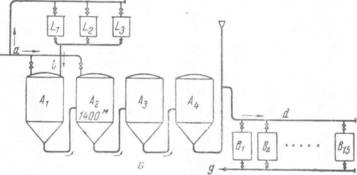

А.Л. Малченко и Ф.Б. Криштул [36] разработали способ непрерывного сбраживания паточного сусла одной концентрации 23—26°. Это сусло вводят только в дрожжегенераторы и сбраживают 40—60% всех Сахаров патоки, а размножение рис.2. Способ непрерывного сбраживания дрожжевых клеток крахмалистых заторов ведут при крепости спирта 4—%.

В 1947 г. А.Л. Малченко разработал [38] способ непрерывного сбраживания крахмалистых заторов (рис.2), заключающийся в том, что бродящая масса непрерывно циркулирует по замкнутому контуру; она откачивается из головного бродильного чана 1 насосом 2, смешивается в выбросной трубе 3 насоса с затором, проходит через дрожжегенератор 4 и вновь возвращается в головной чан. Бродящая масса берется на стадии сбраживания мальтозы, и количество ее, подаваемое насосом, регулируется так, чтобы в смеси, поступающей на дрожжегенератор, содержание спирта не превышало 3—4%. Отъем бродящей массы в большом объеме (до 50%) применен для сокращения сроков брожения за счет исключения стадии взбраживания и подавления дрожжами биологической инфекции.

Из предложений по непрерывному сбраживанию крахмалистого сырья следует упомянуть следующие.

С.П. Бушуев, П. М. Бирюков, А.И. Зак и Н.П. Пономарев [41] предложили способ непрерывного сбраживания при производстве спирта из зерна и картофеля. Согласно этому предложению сусло и дрожжи непрерывно подаются в первый бродильный чан и последовательно перетекают в последующие. Из последнего чана бражка поступает на перегонку. Концентрация бражки в чанах (по сахарометру) должна быть следующая:

Чан № 1 Чан № 2 Чан № 3

3° 2-3° 1,5 - 2° и т. д.

Дезинфицируют чаны поочередно, один раз в 5 суток. По мысли авторов, бродильная батарея должна состоять не менее чем из 8 чанов, по емкости равных шестикратной часовой производительности суслового насоса. После дезинфекции наполнение начинают в обратном направлении, т. е. хвостовой чан становится головным.

В.И. Власенко [9] предложил непрерывную схему производства спирта из крахмалистого сырья с автоматизацией температурного режима. По этому предложению бродильный чан заполняется непрерывно, а приток регулируется так, чтобы к моменту наполнения первого чана концентрация в нем была 7—8° (но сахарометру). При таком способе сбраживания затора размножение дрожжей постепенно прекращается.

После заполнения первого чана бродящая масса по переливной трубе перетекает во второй чан, наполняет его до 1/5 объема, после чего кран на трубе перекрывают, приток сусла переводят во второй чан и регулируют так, чтобы концентрация массы в нем поддерживалась в пределах 6—7°.

В случае возникновения инфекции используют отдельно приготовляемые дрожжи.

Ф. А. Хшановский [75] в своем предложении дает следующую схему: все бродильные чаны объединены в батарею при помощи переточных труб, идущих от нижней части предыдущего чана к верхней части последующего. Кроме того, имеется кольцевая коммуникация, которая служит для отбора бродящей массы из чана главного брожения.

В качестве маточных дрожжей используется бродящая масса с, содержанием дрожжевых клеток 35—120 млн/мл и концентрацией 9 - 12°; она подается в чанок, где подкисляется до 0,7 — 1,3°, в зависимости от вида сырья и степени его зараженности, а затем переводится в две дрожжанки для созревания дрожжей.

Ф. И. Гладкий [12] предусматривает, что дрожжи вводятся только в первый чан при пуске завода, а затем сбраживание проводится без прибавления новых дрожжей.

Сусло подается в первые два чана, работающие последовательно. В первый чан поступает 50% сусла и из него бродящая жидкость переходит во второй чан, куда поступают остальные 50% сусла.

При отключении первого чана на дезинфекцию брожение ведется во втором чане, затем в третьем и т. д.

В бродильном отделении необходимо иметь не менее 6 чанов.

На всех ацетоно-бутиловых заводах Советского Союза применяется батарейный метод брожения, предложенный Логоткиным [29].

Согласно этому методу чистая культура ацетоно-бутиловых бактерий из иннокулятора подается в головной чан бродильной батареи, после его наполнения и разбраживания вся батарея через этот чан непрерывно наполняется затором.

По окончании брожения зрелая бражка поступает на перегонку, причем последовательность дезинфекции и нового наполнения чанов обратная той, что была при загрузке их затором.

Автором настоящей работы предложен способ непрерывного сбраживания патоки, предусматривающий освобождение бродильных чанов для дезинфекции через определенные периоды времени и стерилизацию их в последовательном порядке [79].

Аналогичное устройство было также рекомендовано для хлебно-картофельного производства [80].

Концентрация сухих веществ в бродящей массе при таком способе работы регулируется объемом засевных дрожжей. Такой метод позволяет уменьшить кислотность паточного сусла (рассиропки) до 0,20—0,25° вместо действующей кислотности 0,5—0,6° и, следовательно, приводит к снижению расхода серной кислоты при сбраживании патоки.

Имеется много предложений по аппаратурному оформлению процесса сбраживания. В частности, оригинальный аппарат был предложен А. М. Малковым [35].

Рассмотрение зарубежной литературы по непрерывному брожению показывает, что во время второй мировой войны в США были переведены на непрерывную схему процессы разваривания и осахаривания, однако брожение осталось периодическим; делались попытки путем повышения концентрации дрожжевых клеток в бражке изменить способ приготовления дрожжей, переведя его на непрерывный. Дрожжи размножались на отфильтрованном заторе и после брожения с продуванием воздуха пропускались через центрифугу и в таком концентрированном виде задавались в бродильные чаны [94]. При этом оборудование дрожжевого отделения усложнялось, так как необходимо было установить два вакуум-фильтра непрерывного действия системы Оливера.

Об интересе, который проявляется за границей к непрерывному методу спиртового брожения, можно судить по статье профессора Доусона [91]. Он указывает, что в дискуссии на собрании Лондонского общества инженеров-химиков была высказана мысль о необходимости разработки процессов непрерывного ферментирования, поскольку непрерывность процессов оказывается экономически рациональнее и в других областях химической промышленности, но идея непрерывного ферментирования была слишком легко отставлена, как якобы непрактичная. Можно, однако привести не только экономические, но и биологические доводы в пользу введения непрерывного ферментирования. Микробиологический процесс будет протекать в должном направлении с наибольшей скоростью лишь в том случае, если все условия среды (т.е. температура, рН, концентрация кислорода, концентрация питательной среды, энергетический баланс и пр.) поддерживаются на оптимальной высоте. Эти наилучшие условия могут быть достигнуты только при выращивании организма в среде постоянного состава, что не осуществимо при периодическом культивировании. Высказывались опасения, что снижение выходов Продукта станет решающим препятствием для применения непрерывного процесса, но это отнюдь не вытекает из исследований непрерывной культуры.

Поэтому, по мнению Доусона, было бы правильно, чтобы инженеры, биологи и химики обратили внимание на разработку соответствующего оборудования для регулирования и поддержания на одном уровне (постоянно) в питательной среде таких факторов, как рН, концентрация кислорода при сохранении стерильности содержимого реактора, и на получение непрерывной чистой, культуры дрожжей.

Доусон высказывает мнение, что поддержание стерильности не представляет каких-либо затруднений, а зависит от соответствующих производственных затрат. В то же время высказывается мнение [91, 94], что непрерывное спиртовое брожение трудно осуществить ввиду того, что ячменный солод будет вносить инфекцию.

В одном из немецких патентов на непрерывный процесс получения пекарских дрожжей с образованием спирта или без него [54] указано, что дрожжи проходят через чан, разделенный на ряд отсеков, причем инфекция биологически подавляется посредством непрерывной добавки в первый отсек чистой культуры дрожжей, получаемой периодическим способом. Длительность пребывания дрожжей в отсеках и количество проходящих дрожжей можно изменить с помощью перемещаемых боковых стоков жидкости.

В американском патенте [53] по непрерывному брожению в ацетоно-бутиловом производстве в нестерильных условиях предлагается к большому объему бродящей массы, приготовленной на предварительно простерилизованном сусле, прибавлять небольшими количествами нестерилизованное сусло при одновременном отборе такого же количества бродящей жидкости в чаны для окончательного дображивания. Прибавление и отбор сусла проводятся ежечасно.

Английский патент [65, 93] относится к переработке крахмалистых материалов на ацетон и бутанол также без предварительной стерилизации сбраживаемого затора. В промежуточный чан вводится затор требуемой концентрации и засевается культурой ацетоно-бутиловых бактерий.

После часа брожения в промежуточный чан периодически или непрерывно подаются следующие порции затора. Через некоторое время содержимое промежуточного чана переводится в бродильный чан, который постепенно заполняется затором, и брожение продолжается. Об использовании этих патентов в промышленности данных в литературе нет.

Приведенные материалы из иностранных литературных источников дают возможность сделать следующие выводы.

1. За рубежом уделяется мало внимания вопросу непрерывного брожения при производстве этилового спирта из свекловичного, паточного и им подобного сырья, хотя за последние годы появились исследования, в которых рассматриваются процессы брожения при производстве антибиотиков, дрожжей и др.

2. Еще меньше имеется исследований, имеющих практическое значение в области непрерывного сбраживания крахмалистого сырья. Имеется несколько ссылок на труды и авторские заявки, сделанные в СССР.

3. Рассмотренные предложения отражают только поиски приемлемого метода непрерывного сбраживания крахмалистых материалов и его аппаратурного оформления.

Непрерывное сбраживание сахарсодержащих сред уже применяется в заводском масштабе при переработке сульфитных щелоков, древесных гидролизатов и патоки. Непрерывный процесс брожения при сбраживании патоки, например, ведется в батарее, состоящей из 8—10 соединенных между собой бродильных чанов.

В головной чан бродильной батареи непрерывно или с небольшими перерывами подается сусло, а из последнего чана одновременно отбирается сброженная масса.

Перемещение бродящей массы от первого до последнего чана происходит по принципу сообщающихся сосудов [94].

Указанный прием является общей основой для различных схем. Между отдельными способами сбраживания паточного сусла имеются некоторые отличия.

1. В способе Монастыришенского завода, осуществленном по замыслу С. В. Лебедева и Д. Н. Климовского, первые 2 бродильных чана меньшей емкости служили для размножения дрожжей, а в остальных 6 происходило сбраживание паточного сусла другой, более высокой концентрации.

2. В способе непрерывного брожения Ф. И. Гладкого размножение дрожжей идет в дрожжанках отдельного дрожжевого цеха и зрелые дрожжи подаются в первый чан батареи, где смешиваются с параллельным потоком рассиропки более высокой концентрации.

Хвостовые чаны после заполнения отключаются от батареи. Для дображивания бражки по периодическому способу.

3. В двухпоточном способе размножение дрожжей и брожение протекают так же, как и в способе Ф. И. Гладкого, за исключением процесса дображивания, случае протекает непрерывно.

4. В усовершенствованном двухпоточпом способе сбраживания [89] непрерывное размножение дрожжей проводится в первом чане батареи, в который поступает паточная рассиропка концентрацией 12 — 15°, а в следующий, по порядку второй, чан поступает основная рассиропка концентрацией 32 — 35°. На стадии дображивания бражка перекачивается насосом из чана в чан или из бродильного чана в освободившиеся дрожжанки для обеспечения более полного дображизания сахара в условиях энергичной циркуляции бражки.

5. В однопоточном способе сбраживания рассиропка одной концентрации 23 — 26° поступает в дрожжегенераторы или (при их отсутствии) в первый чан батареи, который в этом случае играет роль дрожжегенератора. Антисептики прибавляют к патоке до ее рассиропки, между тем как во всех других способах патоку сначала разбавляют, а затем уже обрабатывают антисептиком.

Все известные способы непрерывного сбраживания объединяет общий прием дезинфекции и стерилизации бродильных чанов, которые проводятся периодически и состоят в том, что перед каждой дезинфекцией бродильный чан отключают от батареи и его содержимое дображивают периодическим способом (в состоянии покоя). По окончании брожения и спуска отбродившей бражки чан моют, дезинфицируют антисептиками и стерилизуют паром. При этом бражка из предыдущего чана идет, минуя отключенный бродильный чан, в следующий по порядку. Как только остынут стенки стерилизуемого чана, отводной трубопровод закрывают, а подготовленный чан подключают к батарее. При этом через коммуникации создается непосредственный контакт между бражкой, находящейся в продезинфицированных чистых чанах и в чанах, подлежащих очистке и дезинфекции, что снижает эффект стерилизации.

Следует иметь в виду, что при периодическом способе брожения контакт массы со стенками чана не превышает 2 — 3 суток, тогда как при непрерывных процессах он достигает 15 и больше суток, т. е. увеличивается в 5 — 7,5 раз, что также способствует накоплению биологической инфекции.

В бродильных чанах периодического действия фактическое время пребывания всей бродящей массы в каждом чане можно заранее определить, так как оно зависит от суммы известных технологических факторов, влияющих на скорость процесса.

Совершенно иные условия создаются при непрерывных процессах. При непрерывном движении обычно время пребывания массы в сосуде определяют по формуле

t = W / q,

где: t - время пребывания массы в сосуде в минутах; W - емкость сосуда в л; q - количество массы, поступающей в сосуд, в л/мин.

Согласно расчету, произведенному по данной формуле, вся масса, проходящая через сосуд, должна находиться в нем в течение времени, практически же движение массы не идет равномерно, поэтому при одних и тех же значениях № и для различных частей массы величина будет различна.

Можно предположить, что отсутствие стабильности движения жидкости должно отрицательно сказаться на результатах непрерывного брожения.

В целях определения дифференцированного времени пребывания отдельных частей массы, проходящей через сосуд, Л. Н. Маравиным [47] в 1944 г. было проведено специальное исследование но определению коэффициента полезного действия при вытеснении жидкости из сосуда, промоделированного применительно к условиям работы непрерывного варочного аппарата МАИ.

Во всех опытах за первый оборот сосуда, г. е. после того, как в сосуд притечет количество жидкости, равное его объему, вымывается около 60% первоначально залитой жидкости и ее объем занимает вновь поступившая в сосуд жидкость, а остальные 40% составляет задержавшаяся жидкость.

Маравин делает вывод, что количество жидкости, выходящее из батареи при постоянном питании ее жидкостью, зависит от суммы объемов сосудов, входящих в состав батареи.

Вопросами теории непрерывных процессов занимались Н. И. Кириллов [21] и др. Наиболее стройное изложение теории непрерывных процессов и доступные для практического использования выводы дает А.Н. Плановский [56].

На основании своих теоретических исследований он доказывает, что наибольшее различие между расчетным и фактическим временем пребывания частиц в зоне реакции соответствует такому устройству аппарата, которое обеспечивает мгновенное и идеальное смешение поступающих частиц с частицами, уже имеющимися в нем. Такие бродильные аппараты названы аппаратами идеального смешения.

После прохождения через такой аппарат объема жидкости, равного объему аппарата, в нем остается 36,8% объема прежней жидкости и соответственно вытесняется 63,2%.

Отсутствие разницы между расчетной и фактической величиной времени пребывания частиц в бродильном сосуде или аппарате возможно при идеальном вытеснении вновь поступающими частицами старых, находившихся в аппарате частиц. Такие бродильные аппараты называются аппаратами идеального вытеснения.

Все бродильные аппараты, в которых фактическое время пребывания частиц отличается от расчетного, но меньше, чем в аппаратах идеального смешения, и больше, чем в аппаратах идеального вытеснения, называются аппаратами промежуточных типов.

А.Л. Малченко и В.Н. Стабников [44], дополняя исследования непрерывных процессов сбраживания, показали, что в случае идеального вытеснения за один оборот в бродильном сосуде остается при ламинарном движении до 25% старой жидкости, а при турбулентном — 28,6%.

Учитывая, что в аппаратах обоих типов — идеального смешения и вытеснения при разных режимах движения частицы массы пребывают неодинаковое время, авторы делают вывод, что при эксплуатации аппаратов непрерывного действия всегда будут иметь место задержки и проскоки.

В связи с тем, что наличие проскоков в бродильных чанах приводит к потерям сахара в бражке, необходима установка дополнительных чанов в конце бродильной батареи, которые после заполнения бродящей массой отключают от батареи на время, необходимое для дображивания углеводов, попавших в чан с проскоками бражки.

Приведенные выше данные получены при математическом исследовании непрерывного перемещения жидкостей в одинарных сосудах.

В связи с этим возникла необходимость экспериментально исследовать процесс перемещения жидкости в сосудах применительно к условиям работы бродильной батареи.

Положенное в основу всех существующих способов непрерывного брожения свободное перемещение бражки из одного сосуда в другой базируется на принципе перетекания жидкости в сообщающихся сосудах за счет разности ее уровней. При этом идеальным был бы такой поток, при котором за один оборот чана его содержимое полностью заменялось бы притекающим из предыдущего чана суслом или бражкой. Тогда бражка в каждом чане через определенный промежуток времени освобождалась бы от постоянно задерживающихся старых частиц. Поскольку при свободном перемещении бражки по чанам батареи, естественно, такого положения не наблюдается, остается прибегнуть к поискам путей организации такого потока с помощью искусственных средств, например перемешиванию бродящей массы.

Можно думать, что искусственное удаление задерживающихся частиц оправдает себя, если оно обеспечит лучшее использование емкости бродильной посуды и повышение выхода спирта засчет снижения нарастания кислотности бражки в процессе брожения.

Наличие задержек в потоке перемещаемой бродящей массы и продолжительный контакт ее со стенками чанов, труб и арматуры, как увидим дальше, и являются причиной неудач, которыми сопровождались попытки разработать метод непрерывного сбраживания сусла из крахмалистого сырья.

По литературным данным [26, 72], видимой причиной таких неудач считалось возникновение инфекции в бражке хвостовых чанов и постепенное нарастание кислотности бражки во всех чанах батареи, вплоть до головного.

В практике спиртовых заводов неоднократно отмечено, что перестой бродильного цеха свыше 2—3 суток всегда сопровождаются нарастанием кислотности бражки. Поэтому вполне возможно допустить, что возникновение инфекции при брожении, приводящее к значительному нарастанию кислотности бражки, зависит от того, что во всех чанах батареи наблюдается задержка части циркулирующей бражки.

Инфекция в головных чанах, по-видимому, может некоторое время не развиваться вследствие наличия дрожжей и постоянного притока свежего сусла, а в хвостовых чанах она тормозится более высокой концентрацией спирта.

По мере увеличения количества старой бражки и времени ее пребывания в бродильной батарее деятельность посторонних микроорганизмов усиливается и увеличивается нарастание кислотности бражки.

Однако наиболее активное развитие инфекции наблюдается в последнем чане бродильной батареи. Это можно объяснить тем, что в данном случае продолжительность задержки старой бражки и степень ее сброженности больше, чем в головном чане. Большую роль играет также активное состояние дрожжей в головных бродильных чанах. Нарастание кислотности в бражке головного бродильного чана всегда меньше потому, что показатель кислотности искажается относительно меньшей степенью сброженности бражки. Убедиться в этом легко, если приостановить приток осахаренного сусла и дать добродить содержимому головного бродильного чана; тогда нарастание кислотности бражки головного чана окажется выше, чем в бражке хвостового чана.

В связи с этим нарастание кислотности бражки и профилактическое предупреждение этого явления является одной из основных задач поточного брожения осахаренных заторов.

Очевидно, для успешной борьбы с нарастанием кислотности при непрерывном брожении нужно создать новый технологический прием, с помощью которого можно было бы, не нарушая непрерывности процесса, разъединить поток бродящей массы и произвести дезинфекцию одного из чанов бродильной батареи. Это возможно в том случае, когда содержимое дезинфицируемого чана можно было бы без дображивания его в этом чане перемещать в следующий по порядку чан бродильной батареи.

Такую задачу можно решить двумя способами:

По одному из них бродильные чаны размещают по вертикали и бражку перепускают из чана в чан самотеком, а по другому — по горизонтали, и бражку на стадии главного брожения перекачивают насосами из одного чана в другой.

Выбор того или иного способа может быть сделан только после тщательного экспериментального исследования.

Во всех непрерывных процессах вопросу равномерной подачи исходных материалов, поступающих на переработку, придается особое значение [14, 20].

Вопросы регулирования подачи исходных материалов и устройства для непрерывного сбраживания остаются еще недостаточно разработанными. Например, при переработке патоки поддержание постоянной концентрации бродящего сусла в головном чане достигается регулированием количества и плотности поступающей паточной рассиропки. Согласно технологической инструкции Главспирта, плотность в головном чане можно регулировать краном на приточной сусловой трубе [50].

При регулировании притока сусла в случае наличия рассиропника периодического действия возможны случаи длительного нахождения его без дрожжей из-за технических причин. Поэтому можно утверждать, что регулирование притока осахаренного сусла в бродильную батарею не может быть оправдано, так как подаваемое сусло может закиснуть.

Отсюда вытекает необходимость разработки приема, при помощи которого можно было бы поддерживать на определенном уровне концентрацию дрожжевой массы в первом чане батареи даже при изменяющейся величине притока сусла.

При постоянном объеме дрожжевой массы в головном чане (и прочих постоянных условиях) изменением объема притока осахаренного сусла в единицу времени можно достичь постоянной концентрации этой массы на определенный период времени [79]. Следовательно, при постоянной величине притока осахаренного сусла (и прочих постоянных условиях), изменяя объем дрожжевой массы в головном чане, можно достигнуть постоянной ее концентрации на определенный период времени.

Для поддержания оптимальных условий процесса брожения, повидимому, необходимо проводить его не в одном бродильном чаче, а в батарее, состоящей из нескольких чанов.

В связи с существованием в промышленности двух методов размножения дрожжей — в бродильной батарее и вне батареи (в отдельном дрожжевом цехе) — возникает вопрос, какому из названных приемов следует отдать предпочтение?

Надо полагать, что искусственное разъединение процессов размножения дрожжей и брожения возникло в начальной стадии развития спиртовой промышленности, когда техника спиртового производства была развита слабо, в связи с чем, применялся только периодический способ сбраживания. Изоляция дрожжевого отделения от бродильного была, видимо, своеобразным методом борьбы с инфекцией.

Отсюда, естественно, напрашивается вывод, что технологический прием приготовления дрожжей вне бродильной батареи исторически связан с периодическим способом производства.

Следовательно, все способы непрерывного сбраживания, основанные на применении данного приема, несут на себе некоторый отпечаток периодического способа брожения. Сюда может быть отнесен и двухпоточный усовершенствованный метод, в котором первый чан (дрожжегенератор) питается отдельно от остальной батареи рассиропкой более низкой концентрации.

Отсюда возникает необходимость экспериментального исследования и разработки такого способа, который мог бы соединить прием приготовления дрожжей и сбраживание углеводов в одном бродильном цехе с тем, чтобы создать наиболее благоприятные условия для протекания процесса брожения.

Высказанные нами критические замечания о способах непрерывного брожения, применяемых при производстве спирта из патоки, диффузионных соков и гидролизатов древесины, не умаляют, однако, их преимуществ по сравнению с периодическим способом брожения.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

1. Александров В. Л., Техническая гидродинамика, ОГИЗ, Гостeхтеоретиздат, М.-Л., 1946.

2. Анненков Н. Ф., Производство уксуса, Пищепромпздат, 1954.

3. Бушуев С.Б., Бирюков П.М., 3ак Л. И., Пономарев Н. П., Способ непрерывного сбраживания при производстве спирта из зерна и картофеля (заявка 3845, 1953).

4. Васильев Е. А. и Мирошниченко Г. А., Скоростной метод сбраживакия паточных заторов на Лохвицком спиртовом заводе. Новое в науке и технике спиртового производства, 1940, стр. 35.

5. Васильев Е. А., Оседание и распределение дрожжей в паточной бражке, «Бродильная промышленность», 1938, № 2.

6. Васильев Е. А., и Мирошниченко Г. А., Краткосрочное сбраживание паточных заторов и непрерывное размножение дрожжей, «Спиртовая промышленность», 1938, № 7.

7. Вишняцкий Г. С., Переливной метод сбраживания зерно-картофельных заторов, «Спиртовая промышленность», 1939, № 10.

8. Вишняцкий Г. С. и Сергиенко Н. И., О применении переливного метода сбраживания крахмалистых заторов, «Спиртовая промышленность», 1938, № 4, стр. 22.

9. Власенко В. И., Непрерывная схема производства спирта из крахмалсодержащего сырья с автоматизацией тепловых процессов (заявка 3256, 1952).

10. Вовк Е.А. и Светник Р. Ю., Многократное использование дрожжей при переработке патоки на спирт. Новое в науке и технике спиртового производства, 1940, стр. 43.

11'. Гладкий Ф.И., Непрерывное брожение при переработке свеклосахарной патоки на спирт, Пищепромиздат, 1949.

12. Гладкий Ф.И., Непрерывный процесс брожения при переработке крахмалсодержащего сырья на спирт (заявка 4420, 1954).

13. Есман И.Г., Насосы, Госнаучтехиздат, 1954.

14. Жаворонков Н. М., Гидравлические основы скрубберного процесса н теплопередача в скрубберах, «Советская наука», 1941.

15. Забродский А. Г., Борьба с потерями от инфекции в спиртовом производстве, Гостехиздат Украины, 1950.

16. Знаменский Г. М., Технологическое оборудование сахарных заводов, Пищепромиздат, 1952.

17. Знаменский Г. М., Формулы для расчета вязкости сахарных растворов, Труды КТИПП имени Микояна, 1938.

18. Знаменский Г. М., Методы расчета трубопроводов для жидких полупродуктов спиртового производства, Киевский технологический институт пищевой промышленности, 1939.

19. 3убкова С. Р., Кочукова Н. Б. и 3ац М. Г., К вопросу получения спирта из древесных гидролизатов, «Биохимия», т. I, вып. 1, стр. 49, 1936.

20. Касаткин А. Г., Основные процессы и аппараты химической технологии, 1950.

21. Кириллов Н. И., Теория равновесных концентраций при непрерывном перетекании раствора и ее приложение для непрерывного и стандартного проведения различных химических процессов, «Журнал прикладной химии», т. XIII. вып. 7, 1940.

22. Клау А. и Унгер И., Влияние сокращенных сроков брожения заторов на выход спирта, «Бродильная промышленность», 1931, № 8—10.

23. Клау А. и Унгер И., Работа с уменьшенным числом дрожжей путем перелива бродящего сусла вместо дрожжей, «Бродильная промышленность», 1931, № 2.

24. Климовский Д. Н., Основы методов непрерывного сбраживания крахмалистых заторов. Новое в технологии спиртовой промышленности, ВНИТО пищевой промышленности, Киев, 1948.

25. Климовский Д. Н. и Стабников В. Н., Технология спиртового производства, Пищепромиздат, 1950.

26. Климовский Д. Н., Интенсификация технологического процесса спиртового брожения. Диссертация, 1943.

27. Коллет О, и Боаден О., Усовершенствование в способе получения спирта при помощи мукориновых грибков. Русский патент № 3085, 1900. ?8. Коновалов С. А. и Бородки на В. В., Выбор и изучение новых антисептиков для спиртового производства, Отчет ВНИИСПа. 1952.

29. Лаготкин И.С., Новый метод батарейного брожения в производстве ацетона—бутанола—этанола, «Микробиология», т. вып. 3—4, 1939.

30. Лебедев С.В., Непрерывное алкогольное сбраживание (экспериментальное исследование) «Т-во Печатная С. П. Яковлева», Томск, 1913.

31. Лебедев С.В., Принципы непрерывности в процессе алкогольного сбраживания, «Пищевая промышленность», 1927, № 3.

32. Лебедев С.В. и Андрианова Т. В., Выход спирта и количество полученных дрожжей по балансу экстракта и сахара при методе непрерывного сбраживания на дрожжах расы М, Отчет ВНИИСПа, 1934.

33. Лебедев С.В. и Клим омский Д. Н., Непрерывное сбраживание крахмалистых заторов, Отчет ВНИИСПа, 1934.

34. Лебедев С.В., Метод непрерывного спиртового брожения, Пищепромиздат, М., 1936.

35. Малков А.М., Бродильный аппарат. Авторское свидетельство 13322.

36. Малченко А. Л. и Криштул Ф. Б., Переработка патоки на спирт с применением сусла одной концентрации, Труды ВНИИСПа, вып. 2, 1952.

37. Малченко А. Л., Способ непрерывного сбраживания паточных заторов (Авторское свидетельство 70752, 1947).

38. Малченко А. Л., Способ непрерывного сбраживания свеклосахарной патоки (Авторское свидетельство) 99747, 1947).

39. Малченко А. Л. и Криштул Ф. Б., Способ непрерывного сбраживания паточных заторов (Авторское свидетельство 94046, 1952).

40. Малченко А. Л., Криштул Ф. Б., Способ сбраживания растворов свеклосахарной патоки (Авторское свидетельство 103681, 1954).

41. Малченко А. Л., Непрерывный способ получения спирта из крахмалистого сырья (Авторское свидетельство, 77351, 1947).

42. Малченко А. Л., Способ непрерывного сбраживания при переработке на спирт хлебно-картофельного сырья (Авторское свидетельство, 99649, 1953).

43. Малченко А. Л., Способ непрерывного осахаривания и сбраживания крахмалистого сырья (Авторское свидетельство, 69876, 1936).

44. Малченко А. Л., Стабников В. Н., О специфических особенностях некоторых непрерывных процессов, «Пищевая промышленность СССР, вып. 9, 1948.

45. Маравин Л. Н., Испытание переливного метода для сбраживания крахмалистых заторов, Отчет ВНИИСПа, 1935.

46. Маравин Л. Н., Гречко Г. Н. и Смирнова А. П., Непрерывный доливно-переливной метод сбраживания крахмалистых заторов, Отчет ВНИИСПа, 1939.

47. Маравин Л. Н., Исследование работы выдерживателей непрерывного варочного аппарата МАИ, Отчет ВНИИСПа, 1944.

48. Мерке р-Дельбрюк, Руководство к винокуренному производству, 1907,

49. Министерство промышленности средств связи СССР. Устанопка типа Б, описание и инструкция по эксплуатации, 1952.

50. МППТ СССР, Главспнрт, Технологическая инструкция по производству спирта, 1953.

51. Ошмян Г. Л., Светник Р. Ю. и Подосенова Т. М., Многократное использование дрожжей в спиртовом производстве при переработке крахмалистого сырья, «Спиртовая промышлечносгь», 1936, № 10.

52. Ошмян Г. Л., Непрерывное сбраживание патоки с возвратом бражки в дрожжегенераторе, Отчет ВНИИСПа, 1947.

53. Патент американский 1550754, 1925.

54. Патент германский 52631, 1951.

55. Пеньковский Ю. К., Лабораторные опыты непрерывного брожения картофельных заторов проф. Синсвского, «Бродильная промышленность», 1931, № 3—4.

56. Планозский А. Н., К теории непрерывных процессов, «Химическая промышленность», 1944, № 5.

57. Раев 3. А., Орловский Я. К. и Базилевич К. К., Брожение на отъемах бродящих заторов, «Спиртовая промышленность», 1954, № 3.

58. Свидерскии, Насосы для рыбной и консервной промышленности, Пищепромиздат, 1943.

59. Ситников А.П., Микробиология брожения, Пищепромиздат, 1943.

60. Скалкина Е.П., Полунепрерывный метод приготовления дрожжей в спиртовом производстве, Новое в технологии спиртовой промышленности, 1948.

61. Скалкина Е.П., Способ непрерывного размножения дрожжей на крахмалсодержащем сырье и его обоснование. Диссертация, 1946.

62 Скалкина Е.П., Яровенко В.Л., Пыхова С.В., Лазарева А.Н., Испытание аппаратов для непрерывного сбраживания крахмалистого сырья, Отчет ВНИИСПа, 1952.

63. Скалкина Е. П., Характеристика дрожжевой массы при многократном ее использовании для брожения. Новое в науке и технике спиртового производства, 1940.

64. Смирнов В.А., Технология гидролизного производства, Пищепромиздат, 1948.

65. Смис X.Ф. и Обольд Б.Л., Промышленная микробиология. Глава 9, Брожение с образованием бутилового спирта и ацетона, Снабтехиздат, 1933.

66. Соколов А.В. и Сердобольский И. П., Применение изотопа фосфора в агротехнических исследованиях, АН СССР, 1954.

67. Техническая энциклопедия, Справочник физико-химических величин, т. V, стр. 186.

68. Фертман Г. И., Химия спиртового производства, Пищепромиздат, 1936.

69. Фертман Г. И., Справочные таблицы по контролю спиртового производства, 1940.

70. Фот Г., Руководство к производству спирта, вып. 2, 1932.

71. Фремель В. Б. и Скалкина Е. П., Установление режима непрерывного сбраживания крахмалистого сырья в заводских условиях, Отчет ВНИИСПа, 1946.

72. Фремель В. Б., Основы непрерывных процессов разваривания и сбраживания. Научные чтения МПП СССР, 1951.

73. Фукс А. А., Технология спиртового производства, 1951.

74. Щевеш и Г., Радиоактивные индикаторы, их применение в биохимии, нормальной физиологии и патологической физиологии человека и животных, 1950.

75. Xшановскии Ф. А., Способ непрерывного сбраживания хлебно-картофельного сусла с комбинированной дрожжегенерацией (заявка 3591, 1953).

76. Шпольски и Э. В., Атомная физика, т. II, 1950.

77. Скалкина Е.П., Яровенко В.Л., Пыхова С.В., Лазарева А. Н., Разработка рациональной схемы для непрерывного сбраживания крахмалистого сырья. Отчет ВНИИСПа, 1953.

78. Яровенко В. Л., Стерилизация бродильной посуды при непрерывном брожении, «Спиртовая промышленность», 1954. № 3.

79. Яровенко В. Л., Способ непрерывного сбраживания свеклосахарной патоки (Авторское свидетельство 98316, 1952).

80. Яровенко В. Л., Установка для непрерывного брожения (Авторское свидетельство 96891, 1951).

81. Яроренко В. Л., Исследование процессов перемещения жидкости в сосуде и батарее, «Спиртовая промышленность», 1956, № 2.

82. Яровенко В. Л., Влияние условий на перемещение жидкости в бродильной батарее, «Спиртовая промышленность», 1955, № 3.

83. Яровенко В. Л., Устройство для ведения непрерывного процесса брожения (Авторское свидетельство 82313, 1949).

84. Яровенко В. Л. Способ заполнения батареи бродильных чанов суслом при непрерывном процессе его сбраживания (Авторское свидетельство 96695, 1951).

85. Яровенко В. Л., Способ заполнения батареи бродильных чанов суслом (Авторское свидетельство по заявке 3419, 1952—1954).

86. Яровенко В. Л., Скалкина Е. П., Пыхова С. В. и Лазарева А. Н., Усовершенствование схемы непрерывного сбраживания крахмалистых материалов, Отчет ВНИИСПа, 1954.

87. Ясинский Л. И., К вопросу использования осадочных дрожжей при производстве спирта из мелассы, «Спиртово-водочная промышленность», 1939, № 4.

38. Ясинский Л. И., Ускорение цикла сбраживания при производстве спирта из патоки и установление технологических нормативов. Диссертация, 1939.

89. Труды Киевского филиала ВНИИСПа, вып. 1, Непрерывные схемы и вопросы технологии производства спирта, 1953.

90. Новая техника в сульфитно-спиртовом производстве, Гослесбумиздат, 1957.

91. «Chemistry Industry». No., 1954.

92. Fotg G., Die Parixis des Brennerereibetriebes auf wissenschaftliches Grundlage, 2 aufl., Berlin,1951.

93. Gavronsky I.О, Zentralblatt, 1947, S. 1805. английский патент 8137551, 1945.

94. «Industrial a. Engineering Chemistry», № 11, 1942, р. 1395.

95. Mariller Ch. et al., Industries agricole et alimentaaires, N0. 11, 1952, р. 775—781.

96. Negre E., Progress agric. et vit., 132, 1949, р. 313—325.

97. Owen W., Productio of Industrial Alcohol from Grain by Amyloprogress., Ind. and Eng. Chem. , 25, 87, 1933.

98. Underkofler L.A. 8c Hickey R.J. Industrial fermentationns, vol. 1—2, New-York, 1954.

Cпиртовые дрожжи

СОДЕРЖАНИЕ

Введение

Глава 1. Характеристика спиртовых дрожжей.

1.1. Краткая история использования дрожжей.

1.2. Сравнительные характеристики различных промышленных рас спиртовых дрожжей.

Глава 2. Производственное использование дрожжей.

2.1. Технология применения дрожжей

2.2. Описание технологического процесса приготовления производственных дрожжей

2.2.1. Разведение дрожжей из чистой культуры

2.2.2. Приготовление производственных засевных дрожжей

2.2.3. Получение маточных дрожжей

2.2.4. Сбраживанне производственного сусла

Заключение.

Литература.

ВВЕДЕНИЕ