|

Свеклосахарная меласса (патока) — сырье для производства спирта

Получение мелассы.

Свеклосахарная меласса (патока) используется как сырье в технологии производства спирта и его производных (этилацетат, этиленгликоль и пр).

Выход спирта из мелассы составляет 300 литров на 1 тонну.

Стоимость мелассы от 1500 рублей/ тонна. При переработке сахарной свеклы на сахар все несахаристые вещества свеклы, не удаленные с свекловичным жомом и дефекационным шламом, накапливаются в маточном растворе, получающемся после фуговки последнего продукта.

увеличить % увеличить %

В связи с наличием значительного количества несахаров, затрудняющих кристаллизацию сахара, этот продукт, называемый свекловичной мелассой (патокой), является отходом свеклосахаренного производства.

видео Сахар при путиноидах неожиданно стал отходом производства видео Сахар при путиноидах неожиданно стал отходом производства

видео "...Можно сказать, что всадники апокалипса уже в пути и вся надежда только на Всевышнего..." видео "...Можно сказать, что всадники апокалипса уже в пути и вся надежда только на Всевышнего..."

наша экономика наша экономика

Выход мелассы составляет примерно 4,6% по весу переработанной свеклы, а содержание сахара в ней 2,4% к весу переработанной свеклы (или 40-57% к весу мелассы). Выход мелассы колеблется в очень широких пределах и зависит от многих причин.

ГОСТ 30561-2013. Меласса свекловичная.

Меласса является побочным продуктом в производстве сахара. В зависимости от вида сырья, перерабатываемого на сахарных заводах, меласса бывает нескольких видов:

В России для производства спирта используется преимущественно свеклосахарная меласса.

Если принять себестоимость спирта из картофеля за 100%, то себестоимость спирта из цельной сахарной свеклы составит 102%, из зерна 95,0%, из свеклосахарной мелассы (патоки) 88,1%, из сахара-сырца 94,5%.

Свеклосахарная меласса представляет собой темно-коричневую вязкую жидкость со специфическим запахом продуктов карамелизации сахарозы и три-метиламина, содержащегося в ней в малых количествах. Плотность мелассы 1,30—1,42.

Цветность мелассы (по ФЭКу) по отношению к светопропусканию воды составляет 20—60% при разбавлении мелассы 1 : 10. Но с повышением содержания инвертного сахара цветность мелассы увеличивается. Так, при хранении мелассы в первом полугодии цветность колеблется в пределах 12—44% (в среднем 31%), во втором — 30—64% (в среднем 48%) к светопропусканию воды. Вязкость нормальной мелассы колеблется в пределах 3600—5600 сантипуаз. Но с повышением плотности (% СВ) вязкость мелассы увеличивается.

Химический состав мелассы.

Химический состав мелассы зависит главным образом от сорта и качества сахарной свеклы, почвенно-климатических условий ее произрастания. На физико-химические и технологические показатели мелассы влияют методы ведения производства на сахарных заводах, а также продолжительность сезона сахароварения (таблица Химический состав и технологические показатели качества свеклосахарной мелассы).

Меласса содержит 75-85 % сухих веществ, из которых около 54-63% (по весу сухих веществ) сахарозы, 14,8% азотистых веществ, 16,7% безазотистых веществ (кроме сахара) органических веществ и 8,5% золы.

При содержании около 20% воды меласса в среднем содержит 50% сахара и 30% несахаристых веществ, которые в свою очередь можно разделить на неорганические, главным образом соли калия 10%, и органические 20%.

Кроме сахарозы, нормальная меласса содержит в небольшом количестве (до 0,25%) инвертный сахар, а также раффинозу (до 2 %).

Цветность мелассы в ед. Штаммера от 327 до 1300.

В состав углеводов мелассы, кроме сахарозы и инвертного сахара, входят также трисахариды — раффиноза (0,01 — 2%) и кестоза (в незначительном количестве). Раффиноза состоит из одной молекулы сахарозы и одной молекулы галактозы. При действии инвертазы дрожжей или при слабом кислотном гидролизе раффиноза частично разлагается с образованием мелибиозы и фруктозы. Последняя сбраживается спиртовыми дрожжами. Кестоза состоит из двух молекул фруктозы и одной молекулы глюкозы, на спирт она не сбраживается.

Несахара мелассы (все соединения, кроме сахарозы) делятся на неорганические (10%) и органические (20%). Органические несахара подразделяются на безазотистые и азотсодержащие. Безазотистые несахара составляют углеводы (инвертный сахар, раффиноза и кестоза) и органические кислоты, среди которых уксусная, муравьиная, масляная, молочная, щавелевая, пропионовая, валериановая.

Общий азот нормальной мелассы состоит из следующих видов, %:

-

Белковый ....... 3,0

-

Пептонный ...... 1,9

-

Аминокислотный .... 8,2

-

Нитратный .........

2,0

-

Бетаинный........

73,9

С увеличением срока хранения сахарной свеклы уменьшается содержание общего и формольно-титруемого азота мелассы (табл.

5), а также аминокислот (табл. 6).

Таблица 5

Таблица 6

Количество сахара к сухим веществам (доброкачественность) меласс в значительной степени зависит от условий произрастания свеклы и изменений ее состава при хранении.

Так при переработке свеклы, выросшей в сухие годы, получают мелассы более низкой доброкачественности, с большим органическим коэффициентом и с большим содержанием азотистого несахара при относительно меньшем содержании золы и большом содержании извести. Реакция меласс при длительном их хранении большей частью кислая.

При переработке свеклы, выросшей при избытке влаги и недостатке тепла, получают мелассы более высокой доброкачественности, с меньшим органическим коэффициентом и с меньшим содержанием азотистого несахара при относительно большом содержании золы и малом содержании извести. Реакция таких меласс большей частью щелочная.

По мере повышения доброкачественности меласс содержание азота в них падает. Содержание азота в меласах зависит исключительно от содержания вредного азота в свекле. При хранении свеклы с пониженным содержанием сахара и накоплением новых несахаров вследствие разложения части сахара в свекле, которое при хранении свеклы может возрастать в 2-3 раза. Содержание инвертированного сахара в мелассах зависит, таком образом, в основном от качества перерабатываемой свеклы.

По данным Центрального Института Свеклы, вязкозть меласы высокой доброкачественности лежит в пределах 4000-5000 сантипуаз. При переработке свеклы пониженного качества меласса получается низкой доброкачественности и отличается большим содержанием кальциевых солей и меньшим содержанием щелолчных окислов и азота; вязкость ее вдвое и втрое выше нормальной.

Из азотистых органических веществ в мелассе содержится главным образом бетаин, аспаргиновая и глютаминовая кислота. Из общего количества азота в мелассе (около 1,5% по ее весу) примерно 2/3 приходится на бетаин.

Глютаминовая кислота находится в мелассе в форме полиамида глютаина. При отщеплении аммиака от глютаминовой кислоты образуется пирролидонкарбоновая кислота, которая под действием кислот и щелочей снова превращается в глютаминовую кислоту; ее количество составляет около 2,7% от общего количества аминокислот.

В составе безазотистых органических веществ П.М. Силин отмечает пектиновые вещества и продукты их распада, составляющие примерно 3% к весу мелассы. К этой группе относятся красящие вещества (карамели и мелоидины) и продукты распада инвертного сахара - молочная, глюциновая и апоглюциновая кислоты. Количество этих продуктов составляет около 2,5% от веса сухих веществ мелассы.

В этой группе также установлено содержание муравьиной (0,2-0,4%), уксусной (0,5-1,0%), масляной (0-0,7%) и пропионовой (0,3%) кислот.

По химическому составу и по качеству (степени инфицирования) различаю мелассы нормальные и дефектные.

Нормальные мелассы характеризуются невысокой щелочностью (2-6 мл н.кислоты на 100 мл мелассы), отсутствием нитритов и незначительным содержанием сернистого ангидрида (не более 0,03%), количеством сахара 45-50% (в том числе инвертного не более 0,25%). Общее количество микроорганизмов невелико - 2000 клеток в 1 грамме без заметного преобладания отдельных видов.

Инфицированные мелассы.

Меласса часто инфицирована различной микрофлорой. В ней обнаружены следующие основные бактерии — наиболее опасные вредители спиртового брожения:

-

спороносные — Вас. subtillis, Вас. mesentericus, Вас. megatherium, Вас. globigil, Bac. mesentericus flavus;

-

неспороноспые — Leuconostoc mesenteroies, Leuconostoc agglutiaaum

Первые три спороносных представителя микрофлоры мелассы являют нитрообразующими бактериями. Они редуцируют нитраты в нитриты меласс ничтожные количества которых задерживают размножение дрожжей.

| Концентрация нитритов в мелассном сусле, % |

Действие нитритов на дрожжи |

| 0,0005 |

Задержка нормального почкования дрожжей |

| 0,004 |

Размножение дрожжевых клеток уменьшается на 40—50% |

| 0,02 |

Почти полностью подавляется способность дрожжей к размножению |

Технологическая оценка качества мелассы, в зависимости от характер и степени ее инфицированности, приведена в таблице.

Оценка качества мелассы в зависимости от характера и степени ее инфицированности

|

Группа мелассы |

Качество мелассы |

|

по данным Е. А. Плевако |

по данным

О. А. Бакушинской |

по данным Г. Ольбриха |

|

Количество микроорганизмов в 1 г мелассы |

Качество мелассы |

Количество микроорганизмов (спороносных бактерий и дрожжей) в 1 г мелассы |

Качество мелассы, взятой для длительного хранения |

Количество микроорганизмов в 1г мелассы |

Степень трудности переработки мелассы |

|

1 |

До 100000 |

Нормальная |

До 15000 |

Нормальная |

До 100 000 |

Легко перерабатывается |

|

2 |

до

500 000 |

Дефектная |

50 000 |

Увеличивает потери сахара |

до

1000000 |

Требуется специальная предварительная обработка |

|

3 |

до 2 500 000 |

Даёт пониженные выход и качество дрожжей |

100 000 и более |

Дефектная, не пригодная для длительного хранения |

до 50 000 000 |

Невозможно получить нормальный выход и качество дрожжей |

Дефектные мелассы.

Дефектная меласса, в отличие от нормальной, плохо сбраживается, оставляет большой процент

несброженного сахара, дает пониженный выход спирта и дрожжей.

Дефектные мелассы поступают на спиртовые заводы обычно после декабря. По своему химическому составу они характеризуются кислой реакцией (рН = 5,84-6,6), меньшей плотностью (67—78% СВ), повышенной цветностью (12— 44% по отношению к светопропусканию воды), большим содержанием коллоидов (2,8—6,2%), наличием солей кальция (0,83—2,2%) и сернистой кислоты (0,05—0,15%), повышенным содержанием инвертного сахара (до 2% и больше), раффинозы (>1%) и органических летучих кислот (>1%). В то же время дефектные мелассы содержат меньшее количество общего азота (1,3% и ниже), формольного (0,25% и ниже), а также фосфора (<0,03%) по сравнению с мелассами, нормальными по качеству.

К дефектным мелассам для производства хлебопекарных дрожжей Е. А. Плевако относит кислые мелассы с общей кислотностью 0,5 град,

содержащие, %:

- Летучие органические кислоты ....... 1

- Сернистый ангидрид . .

0,15

- Карамели .....

2,3—2,4

- Гумино-меланины . .

0,6

К дефектным мелассам относятся мелассы со следующими качественными показателями:

- Плотность по рефрактометру, % СВ ......

<75

- Цветность по (ФЭК), % к светопропусканию воды . . . <40

- РН

< 6,8

- Азот общий, % ................

1,3

- Инвертный сахар, %...............

0.5

- Инфицированность по нарастанию кислотности в пробе на самоброжение через 24 ч, °Д ...........> 0,3

Потери мелассы при транспортировании и хранении.

При транспортировании мелассы установлены определенные предельно допустимые нормы потерь в ж/д транспорте равные 0,72 % к весу мелассы в зимний и летний периоды. % к весу мелассы в зимний и летний периоды.

Меласса хранится на сахарных заводах, а затем на заводах-потребителях: дрожжевых, спиртовых, лимонной кислоты в специальных мелассохранилищах до 5-8 месяцев.

В процессе длительного хранения химический и микробиологический состав мелассы меняется, в результате чего теряется сахароза и инфицированная меласса становится дефектной. Такая меласса становится основным источником развития бактериальной инфекции в бродильных производствах.

Как установлено, бактериальная микрофлора мелассы представлена тремя группами бактерий: кислотообразующими, гнилостными и пектинообразующими.

Исследования мелассы в процессе хранения выявили, что потери сахарозы обусловлены действиями микроорганизмов и зависят от плотности мелассы. При плотности мелассы в 75-80 гр Бр микрофлора в ней не развивается и потери сахара незначительны; они ежемесячно находятся в пределах 0,04 - 0,22 % в пересчете на вес мелассы, содержащей сахара около 46%.

Инструкция по хранению, транспортированию и приемке мелассы

В случае наличия этих микроорганизмов к количестве около 50000 в 1 грамме ежемесячные потери сахара мелассы достигают 1,3% к весу мелассы.

При разжижении мелассы до плотности 40 Брикс дрожжи, попавшие в мелассу из воздуха, активизируются и их жизнедеятельность вызывает значительные потери сахара, которые достигают ежемесячно 2,5% к весу мелассы.

Технологические схемы производства спирта из мелассы

Как указывалось выше, меласса характеризуется значительным содержанием несахаров. На 1 часть сбраживаемых веществ приходится 0,5 части несахаров. при высокой концентрации несахара проявляют себя как ингибиторы роста спиртовых дрожжей, затрудняя их размножение и процесс брожения. Поэтому в спиртовом производстве процесс брожения ведут и разбавленными растворами мелассы. Как указывалось выше, меласса характеризуется значительным содержанием несахаров. На 1 часть сбраживаемых веществ приходится 0,5 части несахаров. при высокой концентрации несахара проявляют себя как ингибиторы роста спиртовых дрожжей, затрудняя их размножение и процесс брожения. Поэтому в спиртовом производстве процесс брожения ведут и разбавленными растворами мелассы.

При сбраживании мелассы на спирт отрицательное влияние на дрожжи оказывает повышенное содержание в мелассе летучих кислот (более 2%). В связи с этим для выявления степени дефектности мелассы рекомендуется определять в ней, помимо плотности, кислотности и сахаристости, также и содержание летучих кислот.

При переработке дефектных меласс необходимо употреблять увеличенное количество сильных дрожжей.

Производство этилового спирта из мелассы в настоящее время ведется в основном по непрерывному способу брожения. Полунепрерывная схема пере работки мелассы на спирт сохранилась только на некоторых спиртовых за водах.

Преимуществом непрерывного способа брожения в сравнении с периодическим способом сбраживания является увеличение производительности оборудования и труда рабочих, уменьшение расхода сырья воды, пара, электроэнергии и других элементов себестоимости продукции. Не прерывные процессы легко автоматизируются как по контролю, так и по регулированию производства. Создаются условия для стабилизации и нормализа ции технологических показателей, что приводит к увеличению выхода основной продукта процесса брожения — этилового спирта.

Сбраживание мелассы на спирт по непрерывному способу ведется по одно- или двухпоточной схеме брожения.

Однопоточная схема сбраживания мелассы. Однопоточная схема переработки мелассы на спирт разработана в 1954 г. сотрудниками ВНИИПрЕ А.Л. Малченко и Ф.Б. Криштул. В последующие годы данная схема была уточнена в УкрНИИСП и принята в качестве типовой.

Особенностью однопоточной схемы сбраживания мелассы является приготовление и переработка мелассного сусла одной концентрации 21—22% СВ. Мелассу подвергают антисептированию действием пентахлорфенолята натрия, подкисляют технической серной кислотой, добавляют для питания дрожжей фосфорную кислоту и брожение ведут непрерывным методом. Этот способ непрерывного сбраживания мелассы имеет преимущества перед другими способами переработки.

Преимущества выражаются в адаптировании дрожжей к суслу одной концентрации к условиям высокого осмотического давления, а также в использовании всего содержащегося в мелассе комплекса фосфорных солей.

Однопоточная технологическая схема приведена на рисунке

Меласса транспортируется на спиртовые заводы в железнодорожных цистернах 1 или автотранспортом в автоцистернах. На заводе мелассу взвешивают на весах 2. взвещенная меласса насосом 3 подается в чаны 7 суточного запаса мелассы. В трубопровод между весами 2 и чаном 7 одеется антисептики из чанка 5. Дозаторы 6, предназначенные для антисептика и кислоты, синхронно связаны с насосом 3. После выдерживания (12-24 часов) в чанах 7 меласса винтовым насосом направляется в механический рассиропник 14, куда подводится также горячая или холодная вода. Под давлением насоса меласса подается в дрожжевые аппараты 13, где подвергается непрерывной аэрации (при температуре 28-29 гр Цельсия). Маточные дрожжи поступают из аппарата чистой культуры 12. Из дрожжевых аппаратов по нижней коммуникации сусло поступает в бродильную батарею 8, где сбраживаемая меласса непрерывно перетекает из нижней части одного аппарата в верхнюю часть следующего и брожение протекает при постоянной температуре 32-34 гр цельсия. Зрелая бражка, содержащая 9-9,5% об. спирта, из последнего бродильного аппарата направляется на перегонку в браго-ректификационную установку БРУ. Пары спирта из бродильной батареи улавливаются в спиртоловушке 11.

Из 1 тонны мелассы (с содержанием сахара 50%) выход спирта составляет 30 дал (300 литров абсолютного алкоголя).

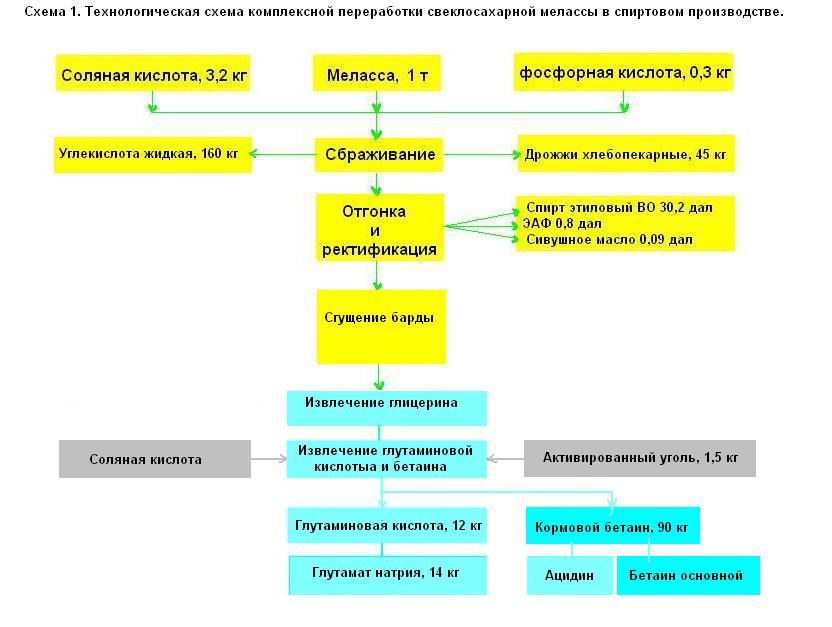

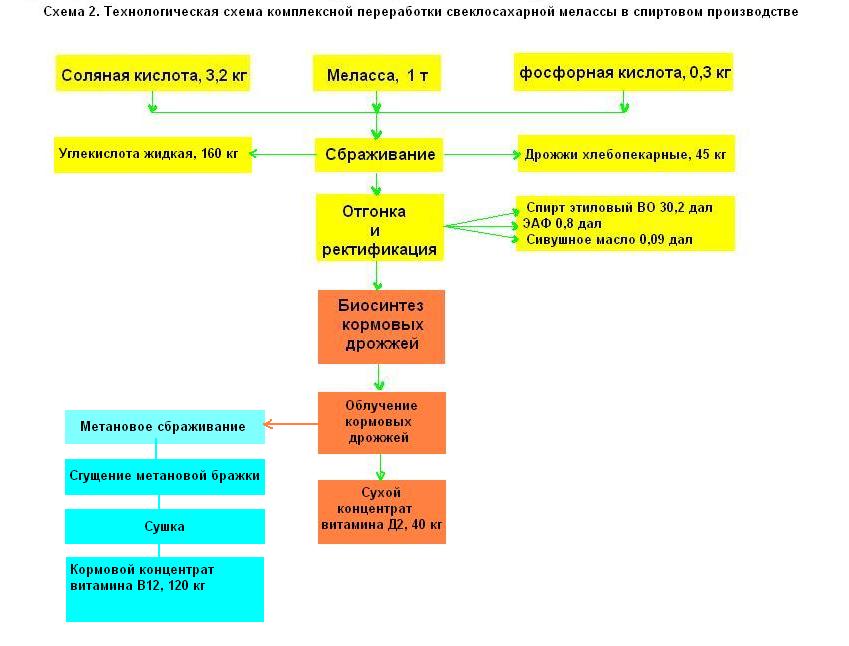

Комплексная переработка мелассы в спиртовом производстве

Резкое увеличение выработки спирта из мелассы является следствием больших преимуществ этого вида сырья для производства по выходу спирта, производительности труда, себестоимости производства. Вместе с тем меласса и продукт ее переработки содержит ценные вещества, использование которых позволяет вырабатывать, кроме спирта, углекислоту и хлебопекарные дрожжи, и при переработке мелассной барды - глицерин , кормовые дрожжи, глутаминовую кислоту, бетаин и его производные, витамин В12 и др.

В настоящее время рекомендованы три технологические схемы комплексной переработки мелассы:

Схема 1

предназначается для крупных заводов-комбинатов, перерабатывающих мелассу с высоким содержанием азота и вырабатывающих спирт, углекислоту, глицерин и хлебопекарные дрожжи с утилизацией отходов для выработки аминокислот и витаминов.

Схема 2 предназначается для заводов-комбинатов, перерабатывающих мелассу на спирт, углекислоту, хлебопекарные дрожжи, кормовые дрожжи, кормовой витаминный концентрат, содержащий витамин В12, Д2 на заводах, где не предусмотрено производство витаминизированного препарата. После-дрожжевую барду сгущают, обессоливают и используют в качестве добавки в кормовые рационы крупного рогатого скота, как биологически активное средство.

При значительном истощении органических веществ в процессе выращивания кормовых дрожжей последрожжевая барда пригодна к

использованию на удобрение в соответствии с рекомендацией НИИ спиртовой промышленности.

Технологическая схема 2 приемлема для большинства спиртовых заводов, имеющих среднюю мощность по выработке спирта 3—7 тыс.

дал в сутки и ориентированных на выработку белковых кормов из отходов.

Схема 3 рекомендуется для малых спиртовых заводов, расположенных в глубинных районах. По данной схеме предусматривается, кроме сбраживания мелассы на спирт, утилизация углекислоты, сахаромицетов и использование остающейся барды для выращивания на ней микробной биомассы (культуры дрожжей и дрожжеподобных грибов) с последующим скармливанием обогащенной дрожжами барды животным.

Использование мелассной барды по указанным направлениям удешевляет стоимость исходного сырья по технологическим схемам 1 и 2 на 21—22% по сравнению с однопродуктовым производством.

При организации комбинированного спиртового предприятия с завершенным циклом производства и использованием составных веществ сырья по 1 -ой схеме выход валовой продукции по сравнению с однопродуктовым производством увеличивается на 125—130%, а прибыль в 2—2,5 раза. При этом отношение прибыли к себестоимости составляет 55% по сравнению с 29% при однопродуктовом производстве.

При специализации завода по 2-й схеме выход валовой продукции возрастает вдвое, а прибыль в 2,5 раза.

Отношение прибыли к себестоимости в спиртовом производстве по 3-й технологической схеме составляет 37,1%.

В отличие от ряда других отраслей народного хозяйства концентрация спиртового производства осуществляется в рамках сложившегося размещения действующих заводов с ограниченной программой выработки спирта и при наличии разных предприятий по установленной производственной мощности.

Спиртовое производство, основанное на переработке свеклосахарной мелассы, меньше зависимо от локальных условий.

При наличии относительно благоприятных железнодорожных тарифов на дальнюю перевозку мелассы, расходы на ее транспортировку возрастают незначительно. Транспортировка 1 т мелассы на расстояние до 300 км обходится в 2,1 руб., при перевозке мелассы на расстояние до 1 тыс. км — 5 руб. В первом случае в расчете на 1 дал спирта перевозка сырья составляет 6,3 коп., во втором 15,6 коп. Однако с укрупнением завода до 6 тыс. дал в сутки себестоимость производства 1 дал спирта в сравнении с мелкими предприятиями (до 3 тыс. дал) снижается на 17—20 коп., на предприятии производительностью 12—15 тыс. дал в сутки разница в себестоимости продукта составляет 35—40 коп. и на заводах в 20 тыс. дал разница в себестоимости производства 1 дал спирта достигнет 50 коп.

Следовательно, с увеличением радиуса доставки сырья, при одновременном укрупнении мощности заводов в 3—5 раз и более, затраты на транспортировку сырья в значительной мере перекрываются за счет резкого снижения себестоимости производства продукции.

Особую значимость проблема концентрации, при оптимизации размеров спиртовых предприятий, приобрела с переходом к новой системе планирования и экономического стимулирования. Сосредоточение производства на оптимальных по размеру и сфере деятельности предприятий предопределяет прежде всего эффективность капиталовложений в промышленность и повышенную отдачу производственных фондов.

Высокая эффективность концентрации в спиртовой промышленности сопровождается сосредоточением капитальных затрат на меньшем числе предприятий, удешевлением строительства и эксплуатации оборудования. Как следствие — концентрация производственных мощностей обеспечивает с относительно меньшими затратами и в более короткие сроки достижение более высокого уровня развития отрасли в целом.

Однако при этом непременным условием являетсяоптимизация масштабов производства, так как в этом случае будут установлены приемлемые, экономически оправданные размеры мощностей каждого отдельного вида производства и найдены оптимальные варианты их сочетания.

вагонных или автомобильных весах и при помощи переносного

наклонного лотка сливают в резервуар для приема мелассы 37, откуда через

фильтр насосом 36 откачивают в резервуары для хранения мелассы 35,

а из него насосом 34 — на производство. Дефектные мелассы откачивают из

резервуара 37 на производство спирта для немедленной переработки или в отдельное

мелассохранилище.

Вспомогательные материалы — соляную или серную кислоту,

ортофосфорную и олеиновую кислоты и формалин,— поступающие на заводы в

железнодорожных цистернах, после взвешивания загружают в резервуары для хранения

3 и через сборники насосами 2 подают непосредственно на

производство. Водный раствор хлорной извести готовят в сборнике для антисептика

4 с мешалкой, из которого этот раствор подают насосом в мерник для

раствора антисептика 6.

Отделение для взвешивания и подработки мелассы располагают в

отдельном помещении завода. Мелассу, поступившую на производство, принимают в

напорные сборники над весами 11, взвешивают на весах 13 и через

механические размешиватели 12 сливают в сборники-выдерживатели для

антисептированной мелассы 30. При сливе нормальной мелассы в

размешиватель 12 дозируют серную или соляную кислоту из сборника 9,

ортофосфорную из мерника 7 и водный раствор хлорной извести из мерника 6.

Раствор азотистых и фосфорных солей (карбамида,

диаммонийфосфата) готовят в сборнике 5, из которого насосом подают в

напорный сборник 8 и в размешиватель мелассы 12. При перекачке мелассы в

напорные сборники // над весами 13 отбирают среднюю ее пробу на

автоматическом пробоотборнике 10.

Мелассу в смеси с заданными в нее вспомогательными

материалами выдерживают в сборниках 30 в течение 8—10 часов при

кислотности 1,6—2,4° Д и наличии активного хлора для уничтожения в ней

микрофлоры. В сборниках 30 происходит дополнительная гомогенизация

суточного запаса мелассы путем перемешивания ее насосом 29. Дефектную

мелассу после взвешивания также направляют в размешиватель 12, где к ней

добавляют вспомогательные материалы, затем ее отдельно или в смеси с нормальной

мелассой направляют на сбраживание.

При переработке тростникового сахара-сырца его растворяют в

сборнике 33, куда задают раствор антисептика — хлорной извести, формалина

или сульфонола. Питательные соли в раствор сахара задают из мерника 32.

Насосом 31 раствор сахара выкачивают в напорный сборник 19 для

переработки.

Из сборников 30 антисептированную мелассу насосом

29 подают в напорные сборники 19, после чего она поступает в

рассиропник для мелассы 18. Холодная и горячая вода поступает из

сборников 20 и 21. Из рассиропника 18 мелассное сусло

концентрацией 21—22% СВ по сахарометру и кислотностью 0,4—0,5° Д непрерывным

потоком поступает в дрожжегенераторы 16, куда введена чистая культура

дрожжей, приготовляемая в аппаратах чистой культуры 14.

Расход рассиропки в каждый дрожжегенератор контролируют

расходомером 17. Аэрацию и перемешивание массы в дрожжегенераторах

осуществляют с помощью пневмоциркуляционных аэраторов конструкции УкрНИИСП.

Режим дрожжегенерирования ведут при постоянной аэрации и притоке рассиропки так,

чтобы концентрация бродящего сусла снизилась до 5—6% СВ, а содержание спирта

повысилось до 3,0—3,5% алкоголя при кислотности 0,4— 0,5°Д, рН=5,2ч-5,5.

Количество дрожжевых клеток при этом должно быть не менее 90—120 млн. в 1 л

среды.

Пеногашение в дрожжегенераторах осуществляется химическим

пеногасителем — олеиновой кислотой, эмульсию которой готовят в эмульгаторе

15. Из дрожжегенераторов 16 зрелые дрожжи непрерывно отводят в первый

аппарат бродильной батареи 28, состоящей из десяти аппаратов. Общая

продолжительность брожения в дрожжегенераторах и бродильной батарее составляет

24— 26 ч.

Для лучшего перемешивания массы в аппаратах бродильной

батареи устанавливают мешалки 27, а для гашения в них пены применяют

внутрибатарейный механический способ пеногашения.

Рис. 1. Однопоточная технологическая схема непрерывного

сбраживания мелассы

Зрелую бражку насосом 26 через фильтры 23

подают на дрожжевые сепараторы 24. Отсепарированную бражку собирают в

сборник 25 и насосом подают на перегонку, а отделенную от нее дрожжевую

суспензию — в цех хлебопекарных дрожжей.

Таблица II

Показатели технологического режима при однопоточной схеме непрерывного сбраживания мелассы

|

Показатель |

Единица измерения |

Меласса подработанная |

Рассиропка мелассная |

Дрожжегене-рирование |

Бродильная батарея |

Зрелая бражка |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Концентрация |

% cв |

75 |

22 |

16—17 |

15,0 |

13,0 |

11,0 |

9,5 |

8,5 |

7,5 |

6,5 |

5,4 |

5,1 |

5,0 |

5,0 |

|

Кислотность |

град |

1,6-2,4 |

0,4—0,5 |

0,4—0,5 |

0,4 |

0,4 |

0,4 |

0,45 |

0,45 |

0,45 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Активная кислотность |

рН |

4,0-3,5 |

5,2—5,5 |

5,2-5,5 |

5,5 |

5,5 |

5,5 |

5,4 |

5,3 |

5,3 |

5,2 |

5,2 |

5,2 |

5,2 |

5,2 |

|

Температура |

°С |

25 |

24—25 |

28-30 |

31 |

31 |

31 |

30 |

30 |

30 |

30 |

30 |

29 |

28 |

28 |

|

Содержание алкоголя |

об. % |

— |

— |

3,0—3,5 |

5,5 |

6,7 |

7,8 |

8,2 |

8,5 |

8,7 |

8,8 |

8,9 |

8,9 |

9,0 |

9,0 |

|

Аэрация |

М3/м3/ч |

— |

— |

3-4 |

|

|

|

|

|

|

|

|

|

|

|

|

Продолжительность сбраживания |

ч |

— |

— |

6 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

Выделяющуюся при сбраживании мелассы углекислоту из

бродильных аппаратов и дрожжегенераторов направляют на спиртоловушки 22.

Углекислый газ из бродильной батареи направляют в цех жидкой углекислоты.

Спиртовую жидкость после промывки углекислого газа в спиртоловушках 22

направляют через эпруветку в сборник бражки 25, идущей на перегонку.

Однопоточная схема производства спирта из мелассы

рекомендуется мелассно-спиртовым заводам, вырабатывающим хлебопекарные дрожжи на

базе выделения сахаромицетов из спиртовой бражки. Показатели технологического

режима при однопоточной схеме непрерывного сбраживания мелассы приведены в табл.

11.

Мелассу для приготовления дрожжевой рассиропки подкисляют до

3,5-4,0°. Во избежание карамелизации Сахаров мелассы концентрированной кислс той

производят двух- или трехкратное разбавление кислоты водой в смесителе,

снабженном смотровым фонарем.

Дозирование вспомогательных материалов производится из

градуировав ных мерников 7, 8. Одновременно со спуском мелассы из весов в

воронку раз мешивателя 6 направляют кислоту и антисептик в нормируемом

количестве Из размешивателя 6 мелассу направляют в один из

сборников-выдерживате лей 31. Гомогенизация суточного запаса

антисептированной мелассы осущест вляется перемешиванием насосом для мелассы

29.

Из сборника 31 антисептированную мелассу насосом 29

подают в напор ный сборник 21, а из него в рассиропник 20 для

приготовления дрожжевое сусла концентрацией 12—14% СВ. Для приготовления

основного сусла концен трацией 32—34% СВ меласса из напорного сборника 19

поступает в рассироп ник для основной рассиропки 18. Концентрацию и

температуру в рассиропни ках 18 и 20 регулируют изменением

количества холодной и горячей воды поступающей из сборников 22 и 23

на приготовление сусла.

Дрожжевое сусло низкой концентрации (12—14% СВ) из

рассиропника 2( непрерывным потоком через расходомеры 17 поступает

в дрожжегенератор! 16, где происходит размножение и накопление дрожжей. В

дрожжегенератора: поддерживается температура 28—30° С, кислотность дрожжей —

0,8—1,0° Д концентрация бродящей среды — 5,5—6,5% СВ, содержание спирта

3,0—3,1 об. %.

Чистую культуру дрожжей вводят в дрожжегенераторы из аппарата

чи стой культуры 14. Дрожжегенераторы 16 расположены над

бродильной батареей, и поэтому бродящая масса из дрожжегенераторов поступает в

первый бродильный аппарат самотеком. Дрожжи из каждого дрожжегенератора не

прерывно переливают в коллектор, а затем в бродильную батарею, состоящун из 10

аппаратов 27. Подача густой рассиропки и дрожжей регулируется так чтобы

концентрация бродящего сусла в головном бродильном аппарате была 10—12% СВ и

содержание спирта 5,5 — 6,0 об. %. Во избежание осаждения дрожжей во всех

бродильных аппаратах устанавливают пропеллерные мешалки 26 для

перемешивания бражки.

Брожение в бродильных аппаратах происходит в течение 18—20

часов при температуре брожения в головном аппарате 29—30° С, в последующих бродильных

аппаратах — 30—33° С, а в последнем — 28—29° С. Гашение пены в дрожжегенерато

рах производится из эмульгатора 15 соапстоком, а в бродильной батарее —

внутрибатарейным способом за счет саморазрушения пены на

поверхности бражки по мере ее продвижения по специальным пенным трубопроводам от

головного к конечным аппаратам. Бродящее сусло из головного чана переходит по

переточным трубам через всю бродильную батарею и в виде зрелой бражки подается

насосом 25 на перегонку.

Спиртоулавливание из газов брожения производится на

спиртоловушках 24, спиртоводную жидкость которых направляют в последний

бродильный аппарат в бражку, идущую на сгонку спирта.

При переработке на спирт тростникового сахара-сырца его

растворяют так же, как и при однопоточной схеме в сборнике для приготовления

раствора сахара-сырца 34, куда из мерника для раствора питательных солей

33 задают раствор питательных солей, а затем насосом 32 направляют

на переработку.

Показатели технологического режима при двухпоточной схеме

непрерывного сбраживания мелассы приведены в табл. 12.

Двухпоточная схема по методу Ф. И. Гладкого. Схема

впервые была внедрена на Ивашковском спиртзаводе в 1946 г.

Брожение по методу Ф. И. Гладкого (рис. 3) осуществляется в

бродильной батарее, состоящей из головных бродильных аппаратов 21,

аппаратов непрерывного действия 20 и дображивателей 19.

Приготовление дрожжей ведут в дрожжанках 23, в которые

поступает дрожжевая рассиропка из рассиропников 5. Зрелые дрожжи из дрожжанок

направляют в головные бродильные аппараты 21, куда одновременно поступает

основная (густая) рассиропка мелассы из рассиропников 2.

Мелассу, взятую из мелассохранилища /, насосом 22

подают в напорный сборник 5, а из него — на весы 4 для взвешивания. После

взвешивания мелассу сливают в расходный мелассный бак 3, из которого ее

распределяют на рассиропники дрожжевой 5 и основной 2 рассиропки.

Серная кислота поступает в рассиропники 8 из напорного

сборника 7 и из расходного бака 6. Суперфосфатную вытяжку готовят в

чанках 11 и из расходного бака 12 насосом 10 накачивают в

напорный бак 9, откуда она поступает в рассиропники 5 для приготовления

дрожжевой рассиропки. Зрелую бражку из аппаратов-дображивателей 19

насосом 18 подают для перегонки на брагоперегонный аппарат 13.

Спирт конденсируется и охлаждается в холодильнике 14, а из него через

контрольный снаряд 15 и фонарь 16 сливается в спиртовые баки.

Барда из колонны через регулятор 17 сливается в бардо-сборник.

Таблица 12

Показатели технологического режима при двухпоточной схеме

непрерывного сбраживания мелассы

|

Показатель |

Единица измерения |

Меласса |

Рассиропка |

Дрожже-генериро-вание |

Бродильная батарея |

Зрелая

бражка |

|

дрожжевая |

основная |

дрожжевая |

густая |

1 |

3 |

5 |

7 |

9 |

|

Концентрация |

°/о

С В |

70 |

75 |

12—14 |

34-32 |

5,5—6,5 |

12,0—13,0 |

8,0 |

6,0 |

5,2 |

5,0 |

5,0 |

|

Кислотность |

град |

3,5—4,5 |

Щелочная среда |

0,9—1,0 |

Нейтральная

щелочная |

0,8—1,0 |

0,4-0,5 |

0,45 |

0,45 |

0,5 |

0,5 |

0,5—0,55 |

|

Активная кислотность |

^ |

2,5 |

7,0—8,0 |

4,0—4,5 |

6,8—8,0 |

4,5—4,0 |

5,2—5,5 |

5,2 |

5,2 |

5,2 |

5,2 |

5,3-5,2 |

|

Температура |

°С |

25 |

25 |

24-25 |

28—30 |

28—30 |

30 |

32 |

33 |

29 |

28 |

28 |

|

Содержание алкоголя |

об.

% |

— |

— |

— |

— |

2,5-3,5 |

5,5-6,0 |

7,8 |

8,5 |

8,9 |

9,0 |

9,0 |

|

Аэрация |

мй/м31ч |

— |

— |

— |

— |

3—4 |

__ |

— |

— |

— |

— |

— |

|

Продолжительность сбраживания |

ч |

— |

— |

— |

— |

8 |

2 |

2 |

2 |

2 |

2 |

— |

Подготовка мелассы к сбраживанию

Усреднение (гомогенизация) мелассы. Меласса,

поступающая от различных сахарных заводов, неоднородна по своему составу и

качеству, и поэтому неодинаково сбраживается дрожжами. Перед сбраживанием ее

рекомендуется предварительно усреднять (гомогенизировать) по составу и качеству.

Согласно типовой схеме, мелассу из хранилищ при помощи насоса направляют в

резервуар для гомогенизации. Усреднение производится смешиванием мелассы из

разных хранилищ и циркуляцией ее с помощью насоса, который забирает мелассу из

нижней части резервуара и подает ее в верхнюю часть того же резервуара.

При отсутствии специального резервуара усреднение мелассы

можно производить в сборниках суточного запаса после весов, на которых

взвешивается меласса, поступающая на производство. Для перемешивания различных

по составу партий мелассы рекомендуется направлять ее на производство из разных

резервуаров мелассохранилища. Усреднение мелассы осуществляется с одновременным

кислотным антисептированием ее при приемке на производство. Для перемешивания

мелассы устанавливаются специальные циркуляционные насосы.

В зимнее время для лучшей подвижности при транспортировке и

усреднении мелассу частично подогревают паром до 25—30° С.

Гомогенизация мелассы позволяет повысить технологические

показатели брожения, что особенно важно для спиртовых заводов, вырабатывающих

хлебопекарные дрожжи.

Подогрев мелассы в стерилизаторе осуществляется до 90—100° С,

после чего ее направляют в выдерживатель, объем которого рассчитан на 30-минут ную

выдержку мелассы. Пластинчатый теплообменник рассчитан для охлаждения мелассы до

температуры 30° С.

Кислотное антисептирование мелассы. При обработке

неразбавленной мелассы эффект антисептирования будет большим вследствие более

высоких концентраций кислоты и антисептика, введенных в мелассу.

Антисептирование мелассы в неразбавленном виде облегчает автоматизацию

регулирования плотности рассиропки.

Для проведения кислотного антисептирования устанавливают

сборники серной или соляной, ортофосфорной кислот и водного раствора

антисептика. Мелассу с содержанием 70—80% СВ подкисляют до 2,0—2,4° Д. Во

избежание карамелизации сахаров мелассы концентрированной кислотой, кислоту

разбавляют 2—3-кратным количеством воды в смесителе, снабженном смотровым

фонарем.

Количество вспомогательных материалов при антисептировании

дозируется при помощи градуированных мерников или указателей уровня в сборниках.

Выдерживание подкисленной мелассы в среде высокой кислотности в течение 8—10

ч способствует повышению эффекта антисептирования мелассы от вредной

бактериальной микрофлоры.

При однопоточной схеме сбраживания мелассы подкисляют все

количество мелассы, поступающей на переработку, при двухпоточной — подкислению

подвергается только та часть мелассы, которая идет на приготовление дрожжевой

рассиропки, а остальная часть (для приготовления густой рассиропки)

перерабатывается без подкисления, в натуральном виде.

Раствор хлорной извести, как антисептика, готовится путем

растворения хлорной извести в 5-кратном объеме воды в специальных сборниках с

мешалкой. После размешивания раствору дают отстояться в течение 4—6 ч,

декантируют светлый раствор, а шлам выбрасывают в отвал. Раствор хлорной извести

выкачивают в напорный сборник-дозатор, откуда он направляется на обработку

мелассы.

Расход хлорной извести для спиртовых заводов, вырабатывающих

хлебопекарные дрожжи, колеблется в зависимости от качества мелассы, а именно:

при нормальной — 0,5—1,0; дефектной—1,0—1,5 и сильнодефектной—1,5— 2,0 кг/т

мелассы.

Расход кислоты при антисептировании мелассы для создания

конечной кислотности рассиропки в 0,4—0,5° Д зависит от щелочности мелассы *.

Расчет расхода кислоты ведут раздельно для нейтрализации мелассы и для

подкисления сусла, исходя из данных реакции и степени подкисления рассиропки.

Фосфорное и азотистое питание дрожжей. Фосфора в

мелассе содержится незначительное количество, так как соли удаляются из

диффузионного сока еще на сахарном заводе вместе с фильтропрессной грязью.

Дрожжи содержат фосфор в количестве до 1 % в расчете на Р^Об. В связи с тем, что

биомассы дрожжей при брожении образуется 6—8% по весу мелассы, к ней нужно

добавлять минимум 0,06—0,08% Р2О5 в том или ином виде. В

качестве фосфорного питания дрожжей могут применяться суперфосфат,

диаммонийфосфат и ортофосфорная кислота.

Как правило, общего азота в мелассе содержится 1—2%, в том

числе усвояемого 0,3—0,7% к весу мелассы. Таким образом, в мелассе содержится

достаточное количество азота для питания дрожжей и добавлять его в мелассу не

обязательно. При пониженном содержании азота в мелассе (ниже 1,3% общего или

ниже 0,3% усвояемого азота) необходимо вводить дополнительно азотистое питание

для дрожжей, которое добавляют из расчета 75 г азота на каждую тонну

мелассы. В качестве азотистого питания при переработке мелассы может применяться

сульфат аммония аккумуляторный (ГОСТ 894—41) или медицинский, а также карбамид

(ГОСТ 2081—63).

* Щелочность или кислотность мелассы выражают в градусах,

принимая за I градус 1 мл нормального раствора серной кислоты или щелочи,

пошедшего на титрование 100 г мелассы.

Ведение дрожжей. Дрожжегенерирование

Расы дрожжей. В технологии сбраживания мелассы

применяют особые расы дрожжей, которые переносят большие концентрации солей и

Сахаров, т. е. высокое осмотическое давление.

В настоящее время большое распространение в промышленности

получили дрожжи расы В.

Они дают лучшие результаты по сбраживанию, обеспечивая

высокий выход спирта и качество выделенных из мелассно-спиртовой бражки

хлебопекарных дрожжей, хорошо сбраживают сахарозу, фруктозу, глюкозу и только на

'/з раффинозу из-за отсутствия в дрожжах фермента мелибиазы.

Созданные К. В. Косиковым и О. Г. Раевской в Институте

генетики АН СССР гибридные дрожжи Г-67, Г-73 более полно сбраживают раффинозу

мелассы и поэтому рекомендуются для применения на спиртовых заводах,

перерабатывающих мелассу с высоким содержанием раффинозы. Находят применение в

промышленности и дрожжи Г-112, обладающие такими же особенностями, как и гибриды

67 и 73, с высокой мальтазной активностью в выделенных прессованных дрожжах. При

их применении сбраживание мелассы проводится двухстадийным способом: Г-112 — в

первой стадии и подсев дрожжей расы В — во второй.

Разведение чистой культуры дрожжей. В спиртовом

производстве дрожжи размножаются из чистой культуры на желатиновом сусле или

агар-агаре. Рекомендуемый порядок разведения чистой культуры дрожжей до объема

дрож-жегенератора при однопоточном непрерывном сбраживаним мелассы приведен в

табл. 13.

Таблица 13

Технология разведения чистой культуры дрожжей

|

Стадии разведения |

Продолжительность разведения, ч |

Концентрация, % СВ |

Кислотность биомассы,

град |

Температура разведения, °С |

|

Пробирка |

24 |

10—12 |

0,5—0,6 |

30 |

|

Колба (0,5 л) |

24 |

13—14 |

0,5—0,6 |

30 |

|

Бутыль (3 л) |

24 |

14—15 |

0,5-0,6 |

30 |

|

Аппарат 1 (20 л) |

24 |

15-16 |

0,7—0,8 |

30 |

|

2 (1000 л) |

44 |

16—17 |

0,9-1,1 |

30 |

|

.

3 (5 м3) |

18 |

17—18 |

0,8—0,9 |

30 |

|

Дрожжегенератор (50 м3) |

8 |

20—22 |

0,4-0,5 |

28—30 |

Примечание. Разведение дрожжей в аппарате 2 проводят в три стадии

продолжительностью соответственно 24, 12 и 8 часов.

Разведение чистой культуры дрожжей рекомендуется проводить с 20% засевных при

каждой складке.

При работе завода по двухпоточной схеме разведение дрожжей чистой культуры

проводится так же, как и при однопоточной, но при концентрации мелассного сусла

12—12,5% СВ. Для аппаратов чистой культуры 14 (см. рис. 1 и 2) сусло

готовят в специальном стерилизаторе из доброкачественной мелассы, разбавленной

артезианской водой. В мелассное сусло, предназначенное для аппарата чистой

культуры дрожжей, рекомендуется добавлять следующие питательные соли (% по весу

мелассы):

- Ортофосфорная кислота в расчете на 100%-ную . . . 0,06

- Сернокислый аммоний ............. 0,2—0,3

- Карбамид (мочевина) ............. 0,1—0,15

В качестве биостимулятора роста и для адаптации дрожжей к

мальтозе добавляется мальтозная

патока в количестве 0,5% по весу мелассы. Питательные соли и мальтозную

патоку вносят перед стерилизацией мелассного сусла в стерилизаторе. Стерилизацию

осуществляют котельным паром при подогреве сусла до 100° С с выдержкой в течение

60 мин. Затем его охлаждают до 30° С водой, пропускаемой через змеевики.

При этой температуре производится ввод засевных дрожжей. На заводах,

производящих хлебопекарные дрожжи, чистую культуру дрожжей вводят в цикл

производства через каждые 80—90 часов. Технологические параметры

дрожжегенерирования приведены в табл. 11 и 12.

Существенное значение для роста и накопления биомассы в

бражке имеет аэрация, поэтому расход воздуха на аэрацию в аппаратах чистой

культуры должен быть равным 1—2 М3/м3 · ч,

а в дрожжегенераторах — 3 — 5 м3/м3 · ч.

Биологическая очистка воздуха на фильтрах для аппаратов

чистой культуры обязательна и рекомендуется она также и для дрожжегенерирования.

Дезинфекция всех аппаратов чистой культуры и трубопроводов к нему проводится при

освобождении их путем тщательной промывки водой и пропаркой с формалином и

хлорной известью.

Брожение

Сбраживание сусла происходит в бродильных аппаратах,

соединенных в непрерывно действующую бродильную батарею. Обычно бродильная

батарея состоит из 10 бродильных аппаратов, обеспечивающих суточную работу

завода.

С целью интенсификации сбраживания мелассных бражек УкрНИИСП

предлагал проводить постоянное перемешивание массы в бродильных аппаратах для

улучшения массообмена и предотвращения оседания дрожжевых клеток в мелассных

бражках. В качестве перемешивающих устройств рекомендуются пропеллерные миксеры,

которые устанавливаются в нижней части всех бродильных аппаратов, а также

тангенциальное подключение к стенке аппарата переточных коммуникаций бродильной

батареи.

Пеногашение. Мелассные бражки, особенно из свежей

мелассы, обладают свойством сильно пениться в дрожжегенераторах, бродильной

батарее и браж-ных колоннах при перегонке бражки. Борьба с пеной мелассных

бражек в производстве спирта ведется двумя способами: химическим и механическим

пеногашением.

Химическое пе погашение. К химическим пеногасителям относятся

жировые вещества, которые при внесении на поверхность пенящейся бражки уменьшают

силы поверхностного натяжения на воздушных пузырьках пены, в результате чего

пузырьки лопаются и пена разрушается. К таким веществам относятся: соапсток,

олеиновая кислота, растительное масло и другие жировые вещества.

Олеиновая кислота применяется в натуральном виде или в виде

водной эмульсии, приготовленной на специальных вибрационных машинах типа АГБ.

Применение олеиновой кислоты в виде эмульсии значительно сокращает ее расход в

производстве.

Соапсток — отходы масложировой промышленности, в которых

содержится до 30% жира, применяется для пеногашения после предварительной

обработки серной кислотой и кипячения для стерилизации во избежание внесения

инфекции в бражку.

Олеиновая кислота применяется на заводах, имеющих цехи

хлебопекарных дрожжей, так как она не имеет твердых частиц, забивающих мундштуки

и тарелки сепараторов и сетки механических фильтров. Применять соапсток на таких

заводах по этим причинам не рекомендуется. Расход олеиновой кислоты при

производстве спирта из мелассы составляет 9,0 кг на 1000 дал

спирта, со-апстока 9,5 кг в пересчете на 100%-ное содержание жира.

Механическое пеногашение. Механический способ

пеногашения основан на создании в бродильной батарее условий для саморазрушения

пены. Схема внутрибатарейного способа пеногашения внедрена на многих спиртовых

заводах и рекомендуется в типовой схеме сбраживания мелассы.

Заключается этот способ в соединении трубопроводом большого

сечения верхних частей бродильных аппаратов для перехода пены из головных

аппаратов в последующие. Пена, проходя из аппарата в аппарат при очень малых

скоростях движения, оседает, соприкасаясь с жидкой фазой, и разрушается.

Газы брожения из бродильных аппаратов отводятся по газовой

коммуникации. Для улавливания и разрушения попавшей в газовый трубопровод пены

газопровод направляется в 4-й или 5-й аппарат, а затем выводится снова в общую

газовую магистраль.

В сочетании с химическим пеногашением, при очень небольших

расходах пеногасителя, способ внутрибатарейного пеногашения дает хороший эффект

разрушения пены в бродильной батарее.

Улавливание спирта из газов брожения. Содержание

спирта в газах брожения соответствует парциальному давлению, которое образуют

пары спирта над водноспиртовой поверхностью.

Производственные потери спирта с углекислотой при температуре

30° С в аппарате и в зависимости от крепости бражки определил А. А. Киров (табл.

14). По данным В. Б. Фремеля и А. П. Рухлядевой, потери спирта с газами брожения

могут быть в пределах 0,5—1,2%, или в среднем 0,8% к общему количеству спирта,

полученному в бродильных аппаратах.

Таблица 14

Производственные потери спирта с углекислотой при

температуре 30°С в бродильном аппарате (по А. А. Кирову)

|

Содержание спирта в бражке, об. % |

Испаряется, % ко всему спирту |

Суммарные потери, % |

|

спирта |

воды |

|

0 |

0 |

1,760 |

1,76 |

|

1 |

0,144 |

1,686 |

1,83 |

|

2 |

0,303 |

1,807 |

2,11 |

|

3 |

0,491 |

1,889 |

2,38 |

|

4 |

0,638 |

1,842 |

2,48 |

|

5 |

0,788 |

1,862 |

2,65 |

|

6 |

0,907 |

1,863 |

2,77 |

|

7 |

1,024 |

1,846 |

2,87 |

|

8 |

1,169 |

1,881 |

3,05 |

|

9 |

1,279 |

1,841 |

3,12 |

|

10 |

1,380 |

1,770 |

3,15 |

|

Среднее |

0,738 |

1,828 |

2,56 |

Для улавливания спирта из газов брожения рекомендуются

спиртоловушки двух типов: колпачковые и с наполнителем.

Спиртоловушки из колпачковых тарелок ректификационной или

бражкой колонны состоят из 5—6 тарелок. Газы подводятся под нижнюю тарелку, а

сверху подается в распыленном виде холодная вода. Газы промываются водой и

выходят в атмосферу или направляются в цех утилизации углекислоты. Вода с

содержанием спирта до 2,5 об. % стекает с нижней тарелки и направляется на

отгонку спирта через мерник для учета количества воды и алкоголя.

Спиртоловушка с наполнителями представляет собой цилиндр с

решетками, на которых находится кокс или фарфоровые кольца с развитой

поверхностью. Углекислый газ поступает под нижнюю решетку ловушки, а холодная

вода в распыленном виде подается сверху на слой наполнителя. Вода с уловленным

спиртом направляется на отгонку спирта, а газы выходят в атмосферу или в цех

утилизации углекислоты.

Переработка мелассы совместно с другими видами сырья

Переработка мелассы в смеси с крахмалистым сырьем. При

переработке мелассы совместно с крахмалистым сырьем исходят из кормовых достоинств

получаемой барды. На 100 кг зерна рекомендуется брать 20—35 кг мелассы.

Мелассное сусло приливают в бродильный чан в период главного

брожения крахмалистого сусла приблизительно через 12 часов после перекачки

первой порции из осахаривателя. Приток мелассного сусла продолжается 10 ч

и заканчивается к концу главного брожения, т.е. за 20—22 часов до окончания

брожения.

Концентрация мелассного сусла — 20% СВ, кислотность — не ниже

0,3° Д; если меласса инфицирована, ее подвергают тепловой обработке при

температуре не ниже 85°С в течение 1 часа, а затем охлаждают до 20—25° С.

Для повышения кормовых достоинств смешанной барды раствор

мелассы можно не подкислять серной кислотой. При этом нужно следить за реакцией

общей смеси бродящей массы, кислотность которой должна быть не ниже 0,25—0,3°Д.

Величина отброда зрелой бражки находится в зависимости от соотношения сырья в

смеси.

Совместная переработка мелассы и зерно-картофельного сырья

приводит к смешению мелассного спирта со спиртом, полученным при сбраживании

крахмала, что нежелательно.

Переработка в смеси с сахаром-сырцом. Тростниковый

сахар-сырец может эффективно перерабатываться в смеси с мелассой в разных

соотношениях (до 75% сахара-сырца к сумме сбраживаемых Сахаров мелассы и

сахара-сырца). В нем содержится 96,5—98,4% сахарозы. Переработка сахара-сырца в

чистом виде (не в смеси с крахмалистым сырьем или мелассой) не рекомендуется,

так как при этом получается пониженный выход спирта.

Для переработки сахар-сырец предварительно растворяют в

горячей воде до концентрации 50% СВ в растворе, после чего раствор подогревают

паром через барботер не ниже 70° С и выдерживают в течение часа. Для

антисепти-рования раствора в него добавляют формалин из расчета 1 кг

формалина на 1 тонну сахара-сырца.

В качестве дополнительного питания в приготовленный сахарный

раствор добавляют сульфат аммония или карбамид и ортофосфорную кислоту. Расход

химикатов на мелассу, входящую в состав смеси, сохраняется на уровне действующих

нормативов при переработке на спирт одной мелассы.

Переработка сахара-сырца на спирт совместно с мелассой может

вестись как по однопоточной, так и по двухпоточной схемам.

При однопоточной схеме производства раствор сахара-сырца

концентрацией 48—50% по сахарометру смешивают с мелассой и в полученную смесь

вводят химикаты-антисептики, кислоты и азотистые соли (табл. 15). Смесь мелассы

и сахара-сырца выдерживают не менее 2 часа, после чего направляют в

рассиропник для подготовления рассиропки. Концентрацию рассиропки определяют из

расчета получения зрелой бражки с содержанием спирта 8,0 — 8,5 об. %.

При двухпоточной схеме производства дрожжи следует выращивать

на сусле из одной мелассы. Концентрация мелассного сусла 10—12% СВ,

кислотность — 0,8—1,0° Д. Рассиропку для сбраживания готовят из смеси

мелассы и сахара-сырца или только из сахара-сырца (в зависимости от количества

мелассы в смеси) и направляют в первый бродильный аппарат бродильной батареи.

Таблица 15

Расход химикатов на тонну перерабатываемого

сахара-сырца, кг

|

Содержание сахара-сырца, % к

сахару смеси |

Формалин 40 %-ный, л |

Хлорная известь |

Сульфо-нол |

Карбамид (мочевина) |

Сернокислый аммоний |

Ортофосфор-ная кислота 70%-ная или

диаммоний-фосфат |

|

25 |

0,8 |

2 |

0,1 |

|

_ |

2,5 |

|

50 |

0,8 |

2 |

ОД |

2,8 |

6,0 |

2,5 |

|

75 |

0,8 |

2 |

0,1 |

4,0 |

8,0 |

2,5 |

Примечание. При промежуточных соотношениях сахара в смеси с

мелассой химикаты нормируются соответственно содержанию сахара.

Технологические показатели при переработке мелассно-сахарных

растворов по однопоточной схеме непрерывного сбраживания при различном

содержании в них сахара приведены в табл. 16.

Таблица 16

Технологические показатели сбраживания мелассно-сахарных

растворов при различном содержании в них сахара по однопоточной схеме

|

Показатель |

Содержание сахара-сырца, % к сахару смеси |

| 25 |

50 |

75 |

| Сахарно-мелассные

рассиропки: |

|

|

|

| концентрация по

сахарометру,% св |

19—21 |

18—19 |

16—17 |

| кислотность, °Д |

0,40—0,50 |

0,30—0,40 |

0,20—0,30 |

| рН |

4,9—5,4 |

4,8-5,2 |

4,7—5,0 |

| Дрожжевая бражка:

видимый отброд, % СВ |

14,0—15,0 |

13,0—14,0 |

12,0—13,5 |

| рН |

4,8—5,2 |

4,7—5,1 |

4,6—4,9 |

| кислотность, °Д |

0,35—0,40 |

0,30—0,35 |

0,20—0,30 |

| содержание спирта,

об. % |

2,5—3,5 |

2,5—3,5 |

2,0-2,5 |

|

количество дрожжевых клеток,

МЛН /МЛ |

100—120 |

100—120 |

90-100 |

| биомасса дрожжей,

г/л |

12—14 |

11—13 |

10—12 |

| Зрелая бражка: |

|

|

|

| видимый отброд, %

СВ |

4.7—5,3 |

2,1—2,5 |

1,5—2,0 |

| рН |

4,8—5,2 |

4,7—5,1 |

4,6—4,9 |

| кислотность, °Д |

0,40—0,45 |

0,30—0,40 |

0,20—0,30 |

| несброженный

сахар, г/ 100 мл |

0,30—0,35 |

0,20-0,30 |

0,15—0,20 |

| содержание спирта,

об. % |

8,5—9,0 |

0,5—9,0 |

8,0—8,5 |

|

количество дрожжевых кле-ток, МЛН/МЛ |

160—180 |

160—170 |

140—150 |

| биомасса дрожжей,

г/л |

17—18 |

16—17 |

14—15 |

Химико-технологические показатели мелассно-сахарной зрелой

бражки, полученной по двухпоточной схеме, остаются на таком же уровне, как и ее

показатели при однопоточной схеме.

Концентрация мелассно-сахарной рассиропки, поступающей в

бродильную батарею при двухпоточной схеме, следующая: при переработке 25%

сахара-сырца к весу сахара в сбраживаемой смеси — 28; при 50% — 25 и 75% — 21

град по сахарометру.

Выход спирта из сахара-сырца (в пересчете на 1 т

условного крахмала) при переработке его в смеси с мелассой составляет:

а) с нормальной по качеству мелассой в количестве от 25 до

50% к сахару смеси — 66,3 дал', в количестве до 25% — средневзвешенное

между нормальным выходом спирта из мелассы 66,5 дал и выходом спирта из

сахара-сырца 66,3 дал;

б) с дефектной по качеству мелассой в количестве до 25% к

сахару смеси — 66,0 дал; в количестве 50% к сахару смеси — 65,6 дал;

в количестве от 26 до 50% к сахару смеси — средневзвешенное между 66,0 и

65,6 дал пропорционально увеличению количества сахара-сырца в смеси с

мелассой; в количестве 75% к сахару смеси — 65,0 дал.

В случаях переработки сахара-сырца в количестве от 51 до 75%

к сахару смеси выход спирта определяется как средневзвешенное между 66,3 и 65,0

дал при переработке сахара-сырца с нормальной по качеству мелассой и как

средневзвешенное между 65,6 и 65,0 при переработке сахара-сырца с дефектной

мелассой.

Выходы спирта из сахара-сырца даны для непрерывных схем

производства спирта из мелассы и принимаются при определении содержания сахарозы

в сахаре-сырце методом прямой поляризации.

Выход спирта из свеклосахарной мелассы (патоки) и потери

производства

Под выходом спирта понимают его количество, получаемое из

весовой единицы крахмала или сахара, содержащихся в сырье. Выход выражают в

декалитрах (10 литров) на 1 тонну переработанного крахмала сырья, причем сахар мелассы

пересчитывают на условный крахмал.

Теоретический выход спирта из мелассы вычисляют по уравнению реакции спиртового

брожения:

С6Н12О6 = 2 С2Н5ОН

+ 2 СО2

Гексоза Спирт

Углекислый

газ

Весовые соотношения:

180,1

92,1

88

Из 100 кг гексоз (глюкозы, фруктозы и др.) должно

получиться 51,14 кг спирта и 48,66 кг углекислого газа.

Выход спирта из дисахаридов (сахарозы, мальтозы и др.)

увеличивается в том же соотношении, в каком увеличиваются молекулярные веса при

гидролизе:

C12Н22О11 +

Н20 =

2 С6Н12О6

-

Сахароза Вода

Спирт

Весовые соотношения:

342

360,2

Отсюда находим, что коэффициент увеличения выхода равен

1,0526. Из 100 кг дисахарида теоретически должно получиться 68,20 л,

или из 1 тонны дисахарида — 68,20 дал безводного спирта.

Коэффициент перевода сахарозы в условный крахмал равен

0,9474-0,95. Определяется он из соотношения величин 324,2 : 342,2, так как для

образования 1 кг-моля (342,2 кг) дисахарида требуется 2 кг-моля

(324,2 кг) крахмала.

Под условным крахмалом мелассы понимается сахаристость, умноженная на коэффициент перевода сахарозы в крахмал, равный 0,95.

Практический выход спирта меньше теоретического, так как

часть сбраживаемых углеводов и образующегося при брожении спирта теряется.

Практический выход спирта колеблется в пределах 81,5—93% от теоретического.

Потери сбраживаемых веществ и спирта делятся на механические

и технологические. Механические потери происходят в результате неисправности

оборудования, недосмотра персонала, испарения, утечки спирта и др.

Технологические потери выявляются только при постанционном

химико-технологическом контроле и учете производства.

Потери сбраживаемых веществ с несброженными сахарами наиболее

велики в результате отклонения от нормального режима сбраживания на всех стадиях

процесса. Потери при переработке мелассы на спирт методами непрерывного брожения

не должны превышать 2% от введенного в производство сахара. Нарастание

кислотности при брожении более чем на 0,2° свидетельствует о наличии инфекции,

что недопустимо. На 1° нарастания кислотности затрачивается около 0,45 г

сахара в 100 мл бражки.

Величину потерь спирта от нарастания кислотности определяют по

формуле

Д = 4,5

Х М Х V Х

100 / К

где Д — потери крахмала

от нарастания кислотности, %;

4,5 — коэффициент,

соответствующий тратам сахара при нарастании кислотности на 1°, кг/м3;

М —

нарастание кислотности сверх нормальной величины (0,2°), град;

V —

объем бражки в бродильном чане, м3;

К —

количество крахмала, введенного в бродильный чан, кг.

Потери спирта с углекислотой, выделяющейся при брожении, достигают в среднем 0,8%. При надлежащей герметизации чанов и наличии спиртоловушек эти потери не должны превышать 0,2% введенного крахмала.

Потери спирта с бардой при перегонке бражки в расчете на

исходный крахмал определяют по формуле

В = 100 Х п

Х А Х т Х V

где В — потери спирта с бардой, %;

п — коэффициент

для перевода весовых процентов спирта в крахмал, равный 1,852;

А — cодержание спирта в

барде, кг/ж3;

т — коэффициент разбавления бражки при перегонке для одноколонных аппаратов, равный

приблизительно 1,15, а для двухколонных — 1;

V — объем бражки в чанах за

сутки, ж3;

К — количество крахмала,

соответствующее объему бражки, кг.

Неопределенные потери при переработке мелассы на спирт складываются из сахара, разлагающегося при стерилизации мелассы, спирта, уносимого с воздухом, продуваемым в дрожжанки, и т. д. Величина этих потерь

колеблется в пределах 0,5—0,6%.

Практический выход спирта из мелассного сырья для непрерывных схем сбраживания установлен в размере 66,1 дал из 1 тонны условного

крахмала. К этой норме установлены надбавки (в декалитрах абсолютного алкоголя) на герметизацию бродильных емкостей 0,1 и на спиртоловушки 0,3.

Основные неполадки в технологии спирта из мелассы

Основные неполадки, которые могут встречаться в технологии

спирта из мелассы, причины и способы их устранения приведены в табл. 17.

Таблица 17

Неполадки в технологии спирта из мелассы, причины и способы их устранения

| Неполадки |

Причины |

Способы устранения |

| Закисание мелассы

при хранении в мелассохранилищах |

Развитие

кислотообразующей микрофлоры |

Подвергнуть мелассу

тепловой обработке при 95—100°С в течение не менее 1 ч; немедленно

переработать на спирт; произвести антисептирование мелассы хлорной

известью (1,5 кг/т мелассы), сульфонолом (70 г/т) |

| Снижение содержания

Сахаров в мелассе при хранении |

Развитие инфекции;

сахароаминная реакция в мелассе |

Не подвергать

длительному хранению; не разжижать мелассу ниже 75% СВ; хранить мелассу

при температуре не выше 32° С, избегать попадания серной кислоты в

хранящуюся мелассу в мелассохранилище |

| Потери мелассы при

хранении |

Неисправность

оборудования, трубопроводов, арматуры; неполная зачистка мелассы из

железнодорожных цистерн |

Проводить

своевременный ремонт оборудования, трубопроводов и арматуры;

контролировать зачистку при разгрузке железнодорожных цистерн и

автоцистерн |

| Низкая

производительность насосов для мелассы |

Засорение

ловушки-фильтра; низкая температура мелассы; закрыта задвижка на

нагнетательной коммуникации |

Прочистить

фильтр-ловушку, подогреть мелассу в мелассо-хранилище до 25—30° С;

проверить запорную арматуру на нагнетательной коммуникации от насоса |

| Поступление на

завод дефектных |

Переработка на

сахарном заводе гнилой свеклы; нарушения в технологии сахароварения;

разбавление мелассы конденсатами пара и водой |

Слить в отдельные

мелассо-хранилища; не подвергать длительному хранению; при переработке на

спирт производить тепловую обработку или антисептирование мелассы; в

зависимости от степени дефектности перерабатывать на спирт раздельно или в

смеси с нормальными мелассами |

| Выработка

нестандартного спирта или хлебопекарных дрожжей |

Применение

загрязненных вредными веществами и не соответствующих ГОСТ вспомогательных

материалов; загрязнение мелассы в железнодорожных цистернах из-под

нефтепродуктов; нарушение режима брагоректификационного аппарата; питание

аппарата паром от паровых машин без

маслоотделителя; применение грязной воды для рассиропки мелассы и промывки

дрожжей |

Применить

вспомогательные материалы, соответствующие ГОСТ; проконтролировать

качество меласс при разгрузке их из железнодорожных цистерн; установить

режим браго-ректификациопного аппарата; очистить пар от масла после

паровых машин путем установки маслоотделителя; применять для рассиропки

мелассы и промывки хлебопекарных дрожжей доброкачественную питьевую воду |

| Неоднородная

кислотность мелассы после ее подготовки к сбраживанию |

Слабое размешивание

мелассы с кислотами и другими химикатами |

Увеличить габариты

и производительность механического

размешивателя мелассы; прогреть мелассу до 25°С;

разбавить серную кислоту двойным

или тройным количеством воды для улучшения контакта с

мелассой |

| Слабый эффект от

антисептирования мелассы |

Сокращение срока

выдерживания мелассы; плохое размешивание мелассы с антисептиками и

кислотами; заниженное количество антисептика; применение некачественных

химикатов; неисправность водоуказательного стекла на дозаторе |

Удлинить срок

выдерживания мелассы минимум до 8 ч; улучшить

размешивание мелассы с антисептиками; контролировать

дозировку антисептика, применять химикаты, соответствующие

ГОСТ; очистить указательное стекло на дозаторе

антисептика |

| Низкое содержание

фосфора и азота в подготовленной к сбраживанию мелассе |

Неполное

дозирование солей азота и фосфора; засорение стекол на дозаторах;

приготовление растворов солей слабой концентрации; низкое содержание солей

фосфора и азота в исходной мелассе |

Расходовать по

нормам а. и фосфор при их внесение мелассу; очистить указате ные стекла и

арматуру на , заторах; контролировать концептрацию раствора пительных

солей; проделать верительный анализ мелас на содержание фосфора и азота

и рассчитать норму дополнительного азота и фосфора в зависимости от содержания

их в исходной мелассе |

| Выпадение сахара в

осадок в выдерживателях мелассы |

Неполное растворение

сахара-сырца перед смешиванием его раствора с мелассой |

Улучшить

растворение сахара путем установки более про

водительной мешалки, усиления нагрева воды и раствора

сахара, а также увеличить продолжительность процесса

растворения сахара-сырца воде |

| Неоднородность

мелассы по составу в чанах-выдерживателях |

Прием на

производство мелассы из разных хранилищ; плохое размешивание мелассы при

гомогенизации |

Усилить

перемешивание мелассы в выдерживателях циркуляционными

насосами; подогреть мелассу до 25—30 при подаче ее

на производство и поддерживать эту температуру при

гомогенизации; установить производительные механические размешиватели

мелассы с кислотами и солями |

| Слабые и

инфицированные дрожжи в аппаратах чистой культуры |

Нарушение

стерильности при разведеник дрожжей; применение некачественного мелассного

сусла для разведения дрожжей; недостаточное питание дрожжей; использование

старых пробирок чистых культур дрожжей (более 3-месячного хранения);

нарушение температурного режима; аэрирование дрожжей неочищенным воздухом |

Вывести новые

дрожжи из свежей пробирки (не более 2— 3-месячной давности) на сусле из

доброкачественной мелассы с достаточным азотистым и фосфорным питанием;

при соблюдении температурного и кислотного режима, аэрировать дрожжи

очищенным на биофильтрах воздухом; разводить дрожжи в хорошо

простерилизованных аппаратах на сусле двойного кипячения |

| Прекращение

жизнедеятельности дрожжей в аппаратах чистой культуры |

Нагрев дрожжей до

температуры 45—50° С; складка дрожжей в аппаратах, изготовленных из

нелуженной меди и не очищенных от ее окиси (в начале производства) |

Строгий контроль за

температурным режимом в аппаратах чистой культуры; аппараты чистой

культуры дрожжей изготовлять из нержавеющей стали, а при изготовлении их

из меди производить лужение внутренней поверхности оловом; в случае

разведения дрожжей в начале производства в аппаратах из меди очищать

внутреннюю их поверхность до металла |

| Задержка в

размножении дрожжей в аппаратах чистой культуры и в дрожжегенераторах |

Применение

для дрожжевого сусла некачественной мелассы; ошибки в дозировании

дополнительного фосфорного и азотистого питания дрожжам; неправильный

выбор режима кислотности; применение для подкисления сусла ортофосфорной

кислоты вместо серной; нарушение температурного режима и количества

засевных дрожжей; применение перебродивших засевных дрожжей; развитие инфекции вследствие

недостаточной стерилизации оборудования и подготовки сусла |

Отбирать лучшие по

качеству мелассы; контролировать правильность дозирования в сусло фосфора

и азота; строго поддерживать режим кислотности сусла; не применять для

подкисления сусла ортофосфорную кислоту, которая в больших количествах

угнетает дрожжи; выдерживать температурный режим (28—30° С) и количество

свежих засевных дрожжей (20%); размножение дрожжей вести в тщательно

стерилизованных аппаратах и сусле |

| Нарушение

температурного режима в дрожжегенераторах |

Недостача в

холодной воде для приготовления рассиропки, охлаждения змеевиков в

дрожжегенераторах (особенно в летнее время); неисправность запорной

паровой арматуры в дрожжегенераторах и их коммуникациях |

Обеспечить

артезианской водой в количестве, требуемом для приготовления рассиропки

мелассы необходимой температуры (20—24°С); обеспечить достаточное

количество холодной речной или прудовой воды для охлаждения змеевиков;

оборудовать дрожжегенераторы змеевиками с развитой поверхностью

охлаждения; держать всегда исправной запорную паровую арматуру

дрожжегенераторов и коммуникаций; контролировать нагрев дрожжей |

| Появление инфекции

в дрожжегенераторах |

Недостаточная

дезинфекция оборудования; применение инфицированных засевных дрожжей;

плохое антисептирование, неполная тепловая обработка мелассы; применение

грязной холодной и горячей воды для рассиропки мелассы; аэриро-вание

неочищенным воздухом; нарушение режима температуры и кислотности в

дрожжах; перебраживание дрожжей |

Провести повторную

дезинфекцию оборудования; заменить дрожжи чистой культуры; улучшить

подготовку мелассы к сбраживанию; рассиропку мелассы проводить на чистой

воде; установить и правильно эксплуатировать биологический фильтр для

очистки воздуха; придерживаться режима температуры и кислотности; не

допускать перебраживания дрожжей в дрожжегенераторах |

| Пониженное

накопление биомассы дрожжей в дрожжегенераторах |

Скорость

разбавления массы для данных условий дрожжегенератора выше оптимальной |

Уменьшить приток

рассиропки в дрожжегенератор; уменьшить отбор бродящей массы из

дрожжегенератора; усилить аэрирование среды; внести в дрожжегенератор

дополнительное фосфорное или азотистое питание; повысить на 1—2 град

температуру бродящего сусла; проверить его кислотность (рН) и

температуру; увеличить суммарный объем дрожжей в

дрожжегенераторах |

| Повышенное

накопление алкоголя и биомассы дрожжей в дрожжегенераторах |

Скорость разбавления

массы для данных условий дрожжегенератора ниже оптимальной |

Увеличить приток

рассиропки в дрожжегенератор и отбор дрожжей из дрожжегенератора; понизить

на 1—2 град температуру массы в дрожжеге-нераторах; уменьшить

подачу воздуха на аэрирование дрожжей. Сократить суммарный объем сусла в

дрожжегенераторах |

| Образование осадка

дрожжей в бродильных аппаратах |

Недостаточное

размешивание в аппаратах; перебраживание бражки |

Установить мешалки

(миксеры) для размешивания бражки во всех бродильных аппаратах; не

допускать перебраживания бражки, для чего снизить температуру брожения и

увеличить поток по батарее |

| Пониженное или

повышенное содержание алкоголя в зрелой бражке |

Низкая или высокая

концентрация исходного сусла |

Повысить или

понизить среднюю концентрацию сухих веществ рассиропки, поступающей в

дрожжегенераторы при однопоточной схеме; соответственно изменить

соотношение количеств дрожжевой и основной рассиропок при двухпоточной

схеме |

| Повышенное

содержание несброженных Сахаров в зрелой бражке |

Сокращение сроков брожения; понижение температуры брожения; увеличение количества основной рассиропки при двухпоточной схеме без соответствия количеству дрожжевой рассиропки; применение слабых дрожжей для сбраживания мелассы |

Удлинить срок брожения в бродильных аппаратах до полного выбраживания бражки; повысить температуру брожения до оптимальной (29— 32°С); изменить соотношения потоков основной и дрожжевой рассиропок при двухпоточной схеме; ввести в производство новые дрожжи |

| Перегрев бражки при брожении в бродильных аппаратах |

Недостаток холодной воды для охлаждения змеевиков; малая поверхность или отсутствие змеевиков в бродильных аппаратах; неисправность паровой арматуры бродильных аппаратов |

Обеспечить достаточное количество холодной воды; увеличить поверхность или установить змеевики в бродильных аппаратах; отремонтировать запорную паровую арматуру; установить контроль с целью исключения возможности нагрева бражки паром |

| Снижение выхода спирта из 1

тонны условного крахмала |

Производственные потери при брожении; слабые дрожжи; дефектная меласса; сверхнормативные

потери спирта на аппарате; неточный учет сырья и сбраживаемых Сахаров |

Строгий учет и контроль производства; применять для сбраживания мелассы энергичные дрожжи; исключить или сократить до минимума производственные потери при брожении и на брагоперегонном аппарате; при переработке дефектных меласс направлять пробы ее в контрольно-производственные лаборатории трестов и УкрНИИСП для установления нормативного выхода спирта по бродильной пробе |

Вязкость полупродуктов спиртового производства

Непрерывный способ брожения

Периодический способ сбраживания

Свеклосахарная патока (меласса)

Тростниковая меласса

Однопоточная технологическая схема сбраживания мелассы под вакуумом

Производство кормового концентрата витамина В12 и метана метановым брожением послеспиртовой барды

Технологическая схема получения кормовых дрожжей на зерно-картофельной послеспиртовой барде.

Новый ГОСТ на свекловичную мелассу.